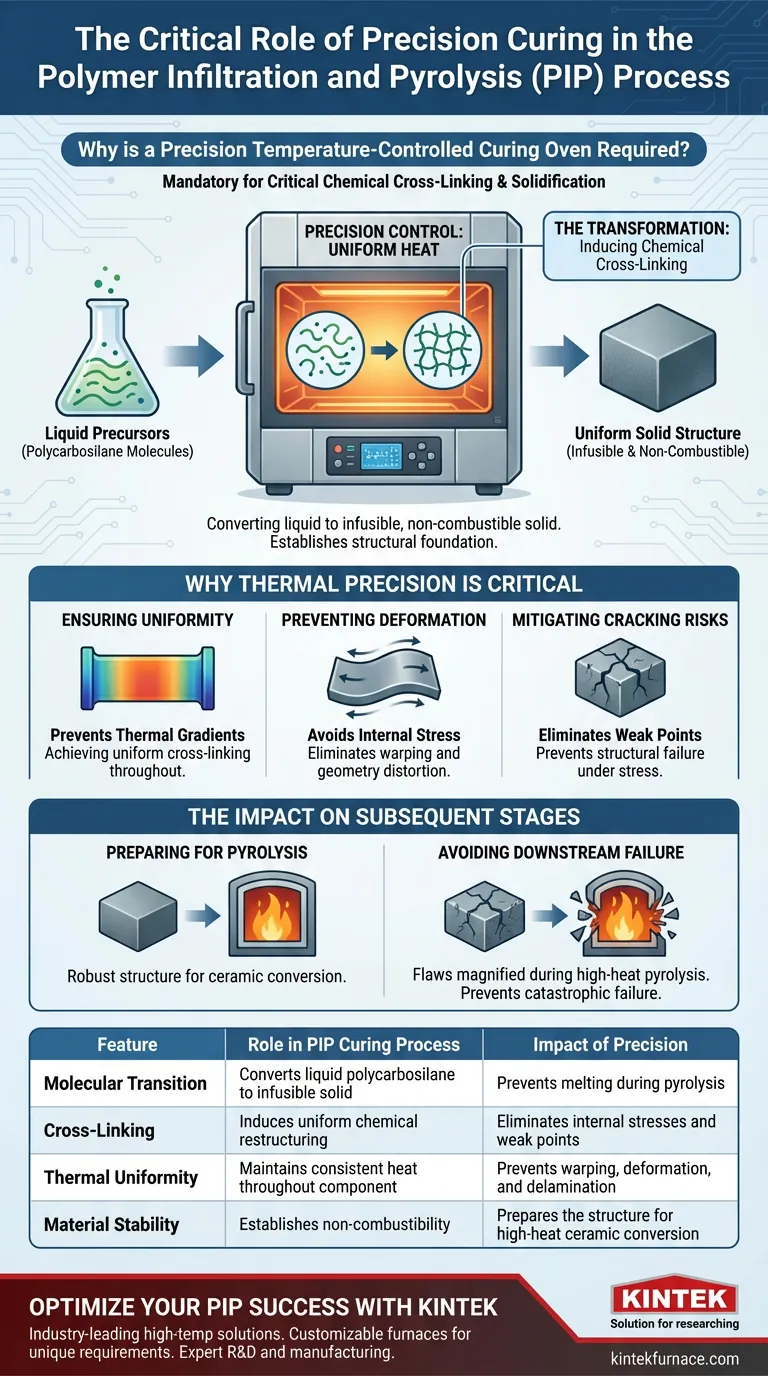

Un four de durcissement à température contrôlée de précision est obligatoire car il déclenche les réactions critiques de réticulation chimique nécessaires pour transformer les précurseurs liquides en un état solide. Cet équipement crée un environnement thermique spécifique qui convertit les molécules de polycarbosilane d'un liquide en un solide infusible et incombustible, établissant ainsi la base structurelle du matériau.

Point clé : L'objectif principal du durcissement de précision est d'atteindre un degré de réticulation uniforme dans tout le matériau. Sans un contrôle thermique strict, un chauffage inégal crée des contraintes internes qui entraînent inévitablement des fissures ou des déformations lors de l'étape ultérieure de pyrolyse à haute température.

La transformation du liquide en solide

Induction de la réticulation chimique

Le rôle fondamental du four de durcissement est d'initier et de maintenir une réaction chimique entre les molécules de polycarbosilane. Ce processus n'est pas simplement un séchage ; c'est une restructuration moléculaire.

Création d'un état infusible

Grâce à ce traitement thermique, le précurseur passe d'un liquide manipulable à un solide infusible. Cela signifie que le matériau ne fondra ni ne coulera, même lorsqu'il sera soumis à une chaleur intense plus tard dans le processus.

Établissement de l'incombustibilité

Simultanément, le processus de durcissement modifie les propriétés chimiques pour rendre le solide incombustible. Cette stabilité est une condition préalable aux environnements extrêmes que le matériau rencontrera pendant la pyrolyse.

Pourquoi la précision thermique est critique

Assurer l'uniformité

L'aspect "précision" de l'équipement est essentiel pour assurer un degré de réticulation uniforme dans l'ensemble du composant. S'il existe des gradients de température dans le four, différentes sections de la pièce durciront à des vitesses différentes.

Prévenir la déformation structurelle

Un durcissement inégal entraîne des contraintes physiques internes. Si le chauffage n'est pas précis, le matériau est sujet à la déformation, faussant la géométrie de la pièce finale avant même que le processus ne soit terminé.

Atténuer les risques de fissures

Le risque le plus important d'un mauvais contrôle de la température est peut-être la fissuration. Les variations du niveau de durcissement créent des points faibles qui se fractureront sous contrainte, compromettant l'intégrité du composite.

L'impact sur les étapes ultérieures

Préparation à la pyrolyse

L'étape de durcissement est essentiellement une préparation à la pyrolyse à haute température. La structure solide formée ici doit être suffisamment robuste pour survivre à la conversion en céramique.

Éviter les défaillances en aval

Si la réticulation n'est pas uniforme, les défauts seront amplifiés pendant la pyrolyse. Les défauts introduits par un chauffage inégal dans le four de durcissement entraînent souvent une défaillance catastrophique lorsque la température est augmentée lors de l'étape de traitement suivante.

Comprendre les risques de l'imprécision

Le danger des gradients thermiques

L'utilisation d'équipements de chauffage standard sans contrôles de précision conduit souvent à des gradients thermiques. Même des fluctuations mineures peuvent entraîner une pièce dont la surface est durcie mais dont le noyau reste réactif, ce qui provoque une délamination.

Le coût du "suffisamment bon"

Le compromis sur la précision thermique est un piège courant. Bien que les fours moins précis soient moins chers, ils entraînent des propriétés matérielles incohérentes qui rendent le produit PIP final inutilisable pour les applications haute performance.

Faire le bon choix pour votre processus

La précision de la phase de durcissement est le déterminant le plus important du rendement structurel final de votre matériau.

- Si votre objectif principal est l'intégrité du matériau : Assurez-vous que votre four est calibré pour éliminer les gradients thermiques, garantissant une densité de réticulation uniforme sur des géométries complexes.

- Si votre objectif principal est le rendement du processus : Privilégiez le contrôle de la température pour éviter les fissures et les déformations qui sont les principales causes de rejet des pièces pendant la pyrolyse.

Le succès de l'ensemble du processus PIP repose sur l'uniformité de la structure réticulée initiale établie dans cet environnement thermique spécifique.

Tableau récapitulatif :

| Caractéristique | Rôle dans le processus de durcissement PIP | Impact de la précision |

|---|---|---|

| Transition moléculaire | Convertit le polycarbosilane liquide en solide infusible | Prévient la fusion pendant la pyrolyse |

| Réticulation | Induit une restructuration chimique uniforme | Élimine les contraintes internes et les points faibles |

| Uniformité thermique | Maintient une chaleur constante dans tout le composant | Prévient le gauchissement, la déformation et la délamination |

| Stabilité du matériau | Établit l'incombustibilité | Prépare la structure à la conversion céramique à haute température |

Optimisez votre succès PIP avec KINTEK

Ne laissez pas les gradients thermiques compromettre vos rendements de matériaux. KINTEK fournit des solutions haute température de pointe, spécialement conçues pour les exigences rigoureuses du traitement des matériaux avancés.

Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide, CVD et d'autres fours de laboratoire haute température, tous personnalisables pour vos besoins PIP uniques. Que vous ayez besoin d'une uniformité thermique absolue pour un durcissement délicat ou de systèmes robustes pour une pyrolyse à haute température, nos équipements spécialisés garantissent que vos matériaux atteignent une intégrité structurelle optimale.

Prêt à améliorer la précision de votre laboratoire ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Surface Processing and Characterization of Stoichiometry-Varied BaZrS<sub>3</sub> Thin Films. DOI: 10.1021/acsaem.5c01766

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1200℃ Four à moufle pour laboratoire

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Quelle est l'importance de transférer les films de CuO fraîchement déposés directement dans un four à 125°C ? Assurer l'adhérence du film

- Comment la température de calcination affecte-t-elle la croissance des grains de CuO ? Optimisation de la morphologie et de la cristallinité des films nanoporeux

- Quelles conditions expérimentales un réacteur à lit fixe à flux continu à haute température offre-t-il aux catalyseurs Zn-Cr ?

- Quelle est la fonction d'un système de pulvérisation magnétron pour les couches minces de WS2 ? Maîtriser le contrôle du dépôt à l'échelle nanométrique

- Pourquoi un vide poussé est-il nécessaire pour les absorbeurs solaires ? Assurer des propriétés optiques précises dans le revêtement à couches minces

- Qu'est-ce qu'un four à haute température ? Libérez la puissance de la chaleur extrême pour les matériaux avancés

- Pourquoi la calcination est-elle essentielle à la formation de la phase NaFePO4 ? Ingénierie du phosphate de fer et de sodium haute performance

- Quel est le but spécifique du prétraitement de l'hexahydrate de chlorure de terbium ? Assurer la pureté dans la synthèse de Cs3Cu2I5:Tb