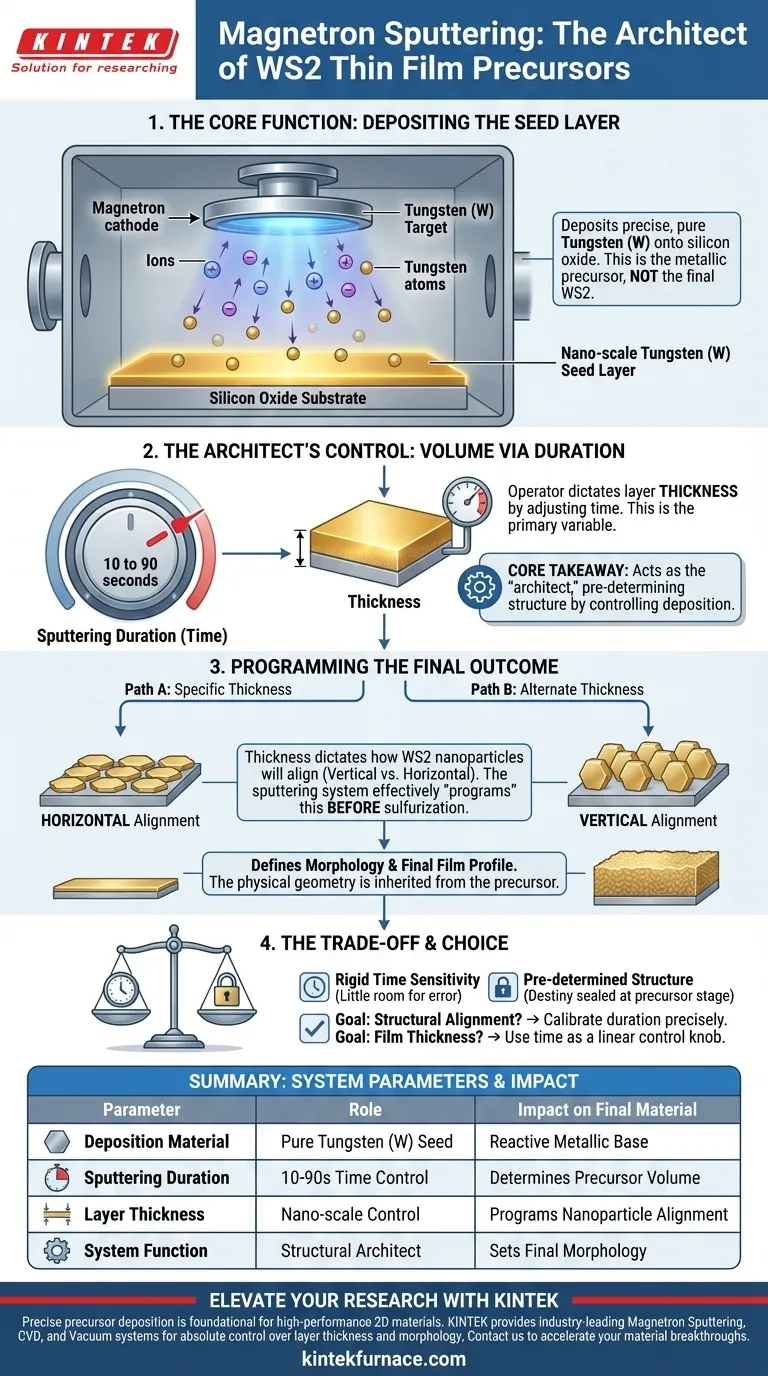

La fonction principale d'un système de pulvérisation magnétron dans ce contexte est de déposer une couche d'amorçage de tungstène (W) précise, à l'échelle nanométrique, sur un substrat d'oxyde de silicium. Ce système sert d'étape de fabrication fondamentale, créant le précurseur métallique qui sera finalement converti en disulfure de tungstène (WS2).

Idée clé Le système de pulvérisation magnétron agit comme « l'architecte » de la structure du matériau final ; en contrôlant la durée du dépôt de tungstène, il pré-détermine l'épaisseur, la morphologie et l'alignement physique des nanoparticules de WS2 résultantes.

Le rôle du dépôt dans la formation du précurseur

Création de la couche d'amorçage métallique

Le système de pulvérisation n'est pas responsable de la création directe du composé WS2. Au lieu de cela, sa tâche spécifique consiste à déposer du tungstène pur (W) sur une base d'oxyde de silicium.

Cette couche de tungstène agit comme matériau « d'amorçage ». Elle fournit les atomes métalliques nécessaires qui réagiront lors du processus de sulfurisation ultérieur.

Contrôle du volume par la durée

Le système gère le volume du matériau précurseur grâce à la gestion du temps. La référence met en évidence une fenêtre opérationnelle spécifique, généralement comprise entre 10 et 90 secondes.

En ajustant cette durée, l'opérateur dicte précisément l'épaisseur de la couche métallique initiale. C'est la variable principale qui influence les caractéristiques du produit final.

Comment la pulvérisation influence les propriétés finales du WS2

Détermination de l'alignement des nanoparticules

La sortie la plus critique de la phase de pulvérisation est l'orientation du matériau final. L'épaisseur de la couche d'amorçage de tungstène dicte comment les nanoparticules de WS2 s'arrangeront.

Selon l'épaisseur obtenue lors de la pulvérisation, les particules finales de WS2 s'aligneront verticalement ou horizontalement. Le système de pulvérisation « programme » efficacement cet alignement avant même le début de la réaction chimique.

Définition de la morphologie et de l'épaisseur finale

La géométrie physique (morphologie) du WS2 final est héritée du précurseur. Le système de pulvérisation établit la base structurelle que suit le processus de sulfurisation.

Par conséquent, l'épaisseur finale de la couche mince de WS2 est le résultat direct du dépôt initial de tungstène. Une couche précurseur plus épaisse conduit invariablement à un profil de couche finale modifié.

Comprendre les compromis

Sensibilité au temps de pulvérisation

Le lien entre la durée de pulvérisation et le résultat du matériau est rigide. Comme le système s'appuie sur le temps (10 à 90 secondes) pour contrôler l'épaisseur, il y a peu de marge d'erreur.

Pré-détermination de la structure

Le compromis de cette méthode est que le destin du matériau est scellé pendant la phase précurseur. Vous ne pouvez pas facilement modifier l'alignement (vertical vs horizontal) pendant l'étape de sulfurisation ; il doit d'abord être correctement défini par le système de pulvérisation.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité du système de pulvérisation magnétron, vous devez rétro-concevoir votre processus en fonction des propriétés matérielles souhaitées.

- Si votre objectif principal est un alignement structurel spécifique : Calibrez la durée de pulvérisation précisément dans la fenêtre de 10 à 90 secondes pour cibler une orientation verticale ou horizontale.

- Si votre objectif principal est l'épaisseur de la couche : Utilisez le temps de pulvérisation comme un bouton de contrôle linéaire pour augmenter ou diminuer le volume de la couche d'amorçage de tungstène.

Le système de pulvérisation magnétron n'est pas seulement un outil de dépôt ; c'est le mécanisme de contrôle qui définit l'architecture finale de votre couche mince.

Tableau récapitulatif :

| Paramètre | Rôle dans la préparation du WS2 | Impact sur le matériau final |

|---|---|---|

| Matériau de dépôt | Tungstène pur (W) | Agit comme couche d'amorçage métallique réactive |

| Durée de pulvérisation | 10 à 90 secondes | Détermine directement le volume du précurseur et l'épaisseur de la couche |

| Épaisseur de la couche | Contrôle à l'échelle nanométrique | Programme l'alignement des nanoparticules vertical vs horizontal |

| Fonction du système | Architecte structurel | Définit la morphologie héritée par la couche mince de WS2 finale |

Élevez votre recherche sur les couches minces avec KINTEK

Le dépôt précis de précurseurs est le fondement des matériaux 2D haute performance. KINTEK fournit des systèmes leaders de l'industrie de pulvérisation magnétron, CVD et sous vide conçus pour vous donner un contrôle absolu sur l'épaisseur et la morphologie des couches.

Que vous développiez des semi-conducteurs WS2 ou des nanomatériaux avancés, notre R&D experte et nos fours de laboratoire personnalisables garantissent que votre recherche obtienne des résultats répétables et de haute qualité. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins de projet uniques et découvrez comment notre expertise en fabrication peut accélérer vos découvertes matérielles.

Guide Visuel

Références

- Thin Films of Tungsten Disulfide Grown by Sulfurization of Sputtered Metal for Ultra-Low Detection of Nitrogen Dioxide Gas. DOI: 10.3390/nano15080594

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment un four de séchage de précision influence-t-il le séchage du gel de ZnO ? Obtenir des structures microporeuses parfaites

- Pourquoi utilise-t-on un broyeur vibrant pour le broyage ultrafin lors de la préparation d'échantillons de magnésite pour des tests de potentiel zêta ?

- Pourquoi les fours continus sont-ils idéaux pour la fabrication à grand volume ? Augmentez le débit et la cohérence

- Comment un spectromètre de masse est-il utilisé dans les tests TPO pour les catalyseurs ? Améliorez la caractérisation de vos matériaux

- Quels sont les avantages de la combinaison du laminage à chaud sous vide et du piégeage sous vide par petits trous ? Production de plaques plaquées à haute adhérence

- Pourquoi utilise-t-on de l'azote (N2) de haute pureté dans la pyrolyse des D3E ? Environnements anaérobies sécurisés pour un rendement maximal en carburant

- Pourquoi un cycle de broyage secondaire et de resinterisation est-il utilisé dans la préparation du BiCuSeO ? Atteindre une densité matérielle maximale

- Quel est le rôle d'un four de recuit de précision dans la préparation du verre phosphaté dopé au ZnO ou au CuO ?