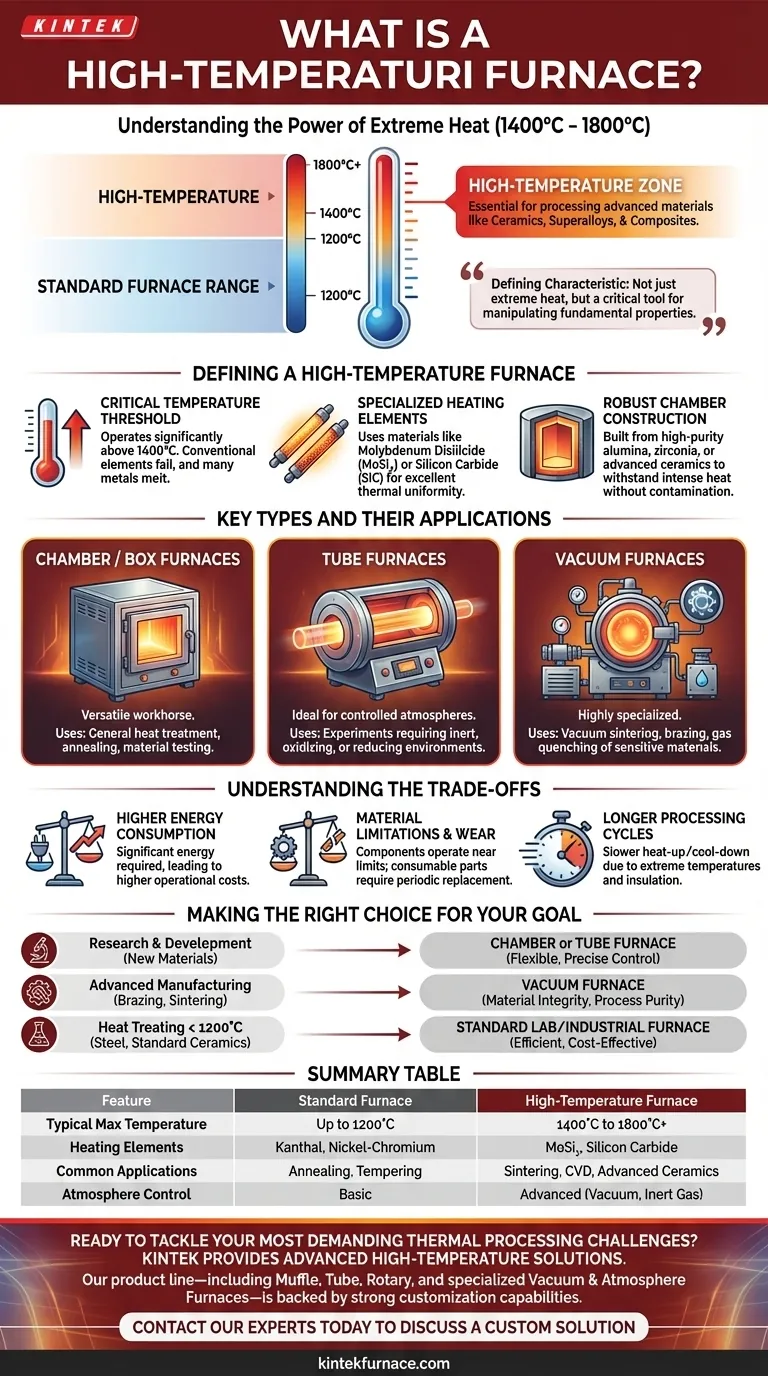

En substance, un four à haute température est une unité de traitement thermique spécialisée conçue pour fonctionner à des températures nettement supérieures à celles des fours de laboratoire ou industriels standard, généralement dans la plage de 1400°C à 1800°C (2552°F à 3272°F). Cette capacité est nécessaire pour le traitement des matériaux avancés qui nécessitent une chaleur extrême pour leur synthèse, leur façonnage ou leur traitement.

La caractéristique déterminante d'un four à haute température n'est pas seulement sa capacité à générer une chaleur extrême, mais son rôle d'outil critique pour manipuler les propriétés fondamentales des matériaux avancés comme les céramiques, les superalliages et les composites.

Qu'est-ce qui définit un four à haute température ?

Contrairement aux fours conventionnels, qui atteignent souvent un maximum d'environ 1100°C à 1200°C, les fours à haute température sont conçus dès le départ pour gérer de manière sûre et fiable les contraintes thermiques extrêmes.

Le seuil de température critique

La distinction principale est la plage de température de fonctionnement. Un four fonctionnant au-dessus de 1400°C est généralement considéré comme une unité à haute température. C'est un seuil où de nombreux métaux courants fondraient et où les éléments chauffants conventionnels tomberaient rapidement en panne.

Éléments chauffants spécialisés et uniformité

Pour atteindre et maintenir ces températures, ces fours utilisent des éléments chauffants spécialisés, souvent fabriqués à partir de matériaux comme le disiliciure de molybdène (MoSi₂) ou le carbure de silicium (SiC).

Ces éléments sont généralement positionnés sur plusieurs côtés de la chambre de chauffage pour offrir une excellente uniformité thermique, garantissant que le matériau traité est chauffé uniformément.

Construction robuste de la chambre

La chambre interne, qui contient le matériau, doit être construite à partir de matériaux extrêmement résistants à la chaleur. Les choix courants incluent l'alumine de haute pureté, la zircone ou d'autres céramiques avancées qui peuvent résister à la chaleur intense sans se dégrader ni contaminer l'échantillon.

Principaux types et leurs applications

Les fours à haute température ne sont pas une solution universelle. Leur conception est souvent adaptée à un processus ou à un matériau spécifique.

Fours à chambre ou à moufle

Il s'agit d'une conception courante dotée d'une porte à chargement frontal et d'une chambre rectangulaire. C'est un outil polyvalent pour le traitement thermique général, le recuit et les essais de matériaux dans un environnement de recherche ou de production à petite échelle.

Fours tubulaires

Un four tubulaire à haute température est doté d'une chambre cylindrique, généralement en quartz ou en céramique. Les matériaux sont placés à l'intérieur de ce tube pour le traitement.

Cette conception est idéale pour les expériences nécessitant une atmosphère contrôlée, car des gaz peuvent être introduits dans le tube pour créer un environnement inerte, oxydant ou réducteur.

Fours sous vide

Cette variante hautement spécialisée est conçue pour chauffer des matériaux sous vide ou dans un environnement gazeux étroitement contrôlé et à haute pression.

Elle est essentielle pour des processus comme le frittage sous vide, le brasage et la trempe gazeuse de matériaux sensibles, y compris les alliages de titane, les superalliages à haute température et certains matériaux magnétiques, empêchant l'oxydation et d'autres réactions chimiques indésirables.

Comprendre les compromis

Bien que puissants, ces fours s'accompagnent de considérations opérationnelles spécifiques qu'il est essentiel de comprendre.

Consommation d'énergie plus élevée

Atteindre et maintenir des températures de 1400°C ou plus nécessite une quantité importante d'énergie électrique par rapport aux fours standard. Cela entraîne des coûts d'exploitation plus élevés.

Limitations matérielles et usure

Les composants eux-mêmes, des éléments chauffants à l'isolation de la chambre, fonctionnent près de leurs limites absolues. Ce sont des pièces consommables qui se dégraderont avec le temps et nécessiteront un remplacement périodique.

Cycles de traitement plus longs

En raison des températures extrêmes et de la masse des matériaux isolants, les fours à haute température ont souvent des taux de chauffage et de refroidissement beaucoup plus lents. Cela peut avoir un impact sur le débit dans un environnement de production.

Faire le bon choix pour votre objectif

Le choix du four correct dépend entièrement du matériau avec lequel vous travaillez et du processus que vous devez effectuer.

- Si votre objectif principal est la recherche et le développement de nouveaux matériaux : Un four à moufle ou tubulaire polyvalent avec un contrôle précis de la température offre la flexibilité nécessaire à l'expérimentation.

- Si votre objectif principal est la fabrication avancée comme le brasage ou le frittage : Un four sous vide spécialisé à haute température est non négociable pour assurer l'intégrité du matériau et la pureté du processus.

- Si votre travail implique le traitement thermique d'aciers standard ou de céramiques en dessous de 1200°C : Un four de laboratoire ou industriel conventionnel est plus efficace, plus rentable et probablement mieux adapté.

En fin de compte, choisir un four consiste à faire correspondre précisément les capacités de l'outil à vos exigences spécifiques en matière de traitement thermique.

Tableau récapitulatif :

| Caractéristique | Four standard | Four à haute température |

|---|---|---|

| Température max. typique | Jusqu'à 1200°C | 1400°C à 1800°C+ |

| Éléments chauffants | Kanthal, Nickel-Chrome | MoSi₂, Carbure de silicium |

| Applications courantes | Recuit, trempe | Frittage, CVD, traitement des céramiques avancées |

| Contrôle de l'atmosphère | Basique | Avancé (Vide, Gaz inerte) |

Prêt à relever vos défis de traitement thermique les plus exigeants ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions de fours à haute température avancées pour divers laboratoires. Que votre travail implique des céramiques avancées, des superalliages ou des composites, notre gamme de produits — y compris les fours à moufle, tubulaires, rotatifs et les fours sous vide et à atmosphère spécialisés — est soutenue par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons concevoir une solution pour vos objectifs spécifiques.

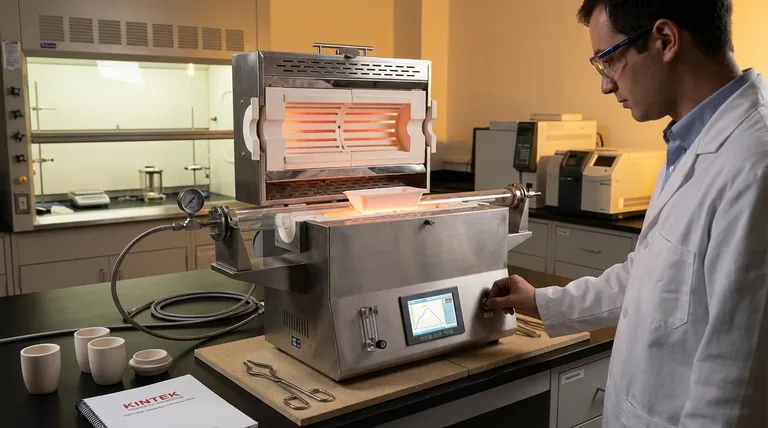

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision