Un système de purge à l'azote (N2) est la principale défense contre la combustion et la perte de produit. Il est strictement nécessaire de déplacer l'oxygène à l'intérieur de l'équipement de traitement thermique avant le début du processus et en continu pendant la phase de refroidissement. En maintenant cette atmosphère inerte, le système empêche la biomasse de s'enflammer, garantissant ainsi une dégradation thermique contrôlée plutôt qu'une combustion en cendres.

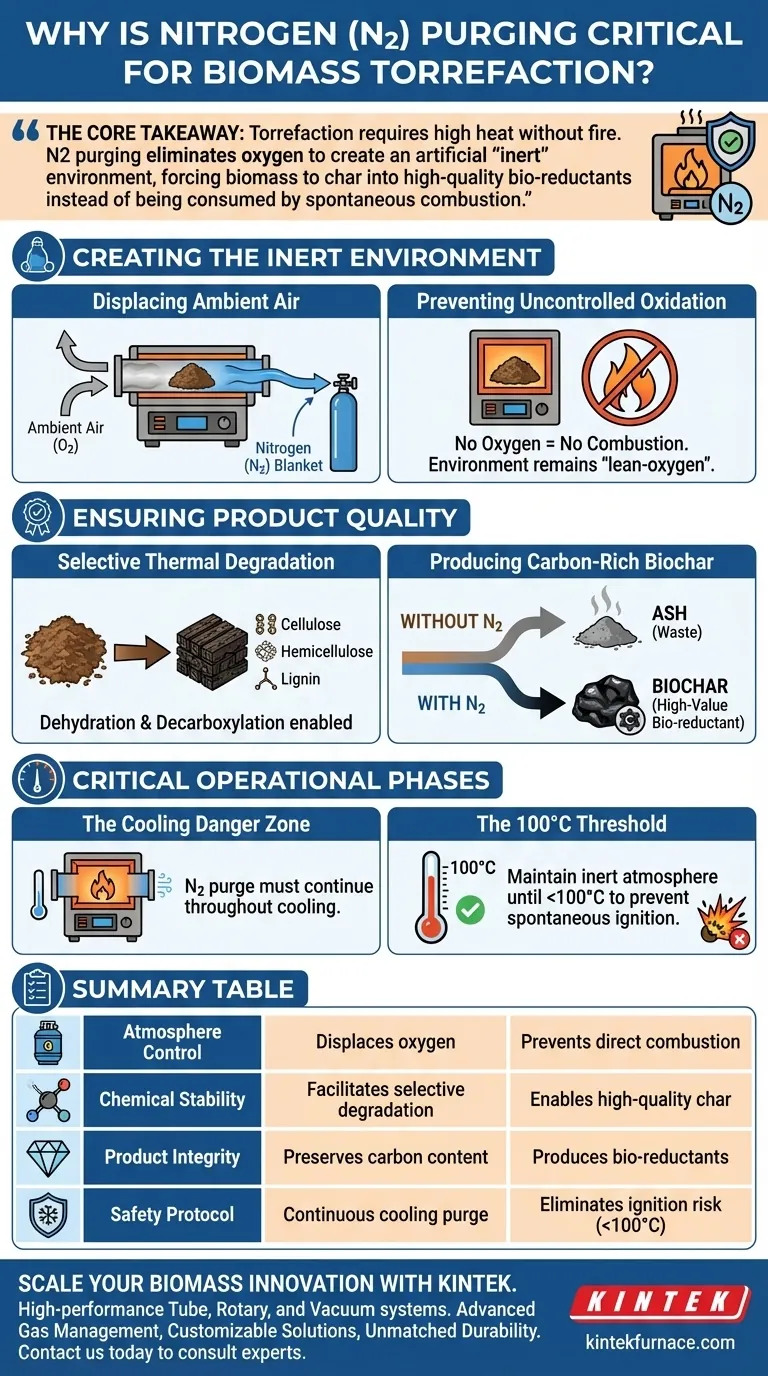

Le point essentiel à retenir La torréfaction nécessite une chaleur élevée sans feu. La purge à l'azote élimine l'oxygène pour créer un environnement "inerte" artificiel, forçant la biomasse à se carboniser en bioréducteurs de haute qualité au lieu d'être consommée par une combustion spontanée.

Création de l'environnement inerte

Déplacement de l'air ambiant

Avant que le processus de torréfaction puisse commencer, l'équipement de traitement thermique est naturellement rempli d'air ambiant, qui contient de l'oxygène.

Le système de purge à l'azote est introduit spécifiquement pour déplacer cet air. Cela crée une "couverture" autour de la biomasse, éliminant l'oxydant nécessaire au feu.

Prévention de l'oxydation incontrôlée

La biomasse est hautement inflammable lorsqu'elle est soumise aux températures élevées requises pour la torréfaction.

Sans un environnement déficient en oxygène, la chaleur déclencherait une combustion directe. L'azote garantit que l'environnement reste "pauvre en oxygène" ou sans oxygène, empêchant ainsi le matériau de simplement brûler.

Assurer la qualité du produit

Dégradation thermique sélective

L'objectif de la torréfaction n'est pas de brûler le matériau, mais de le modifier chimiquement.

L'azote permet la dégradation thermique sélective de composants spécifiques de la biomasse : cellulose, hémicellulose et lignine. Cela se produit par déshydratation et décarboxylation, des processus qui nécessitent de la chaleur mais ne peuvent pas fonctionner correctement en présence d'oxygène.

Production de biochar riche en carbone

Si de l'oxygène est présent, le carbone réagit avec lui pour former des cendres et des gaz.

En excluant l'oxygène, l'atmosphère d'azote préserve la teneur en carbone du matériau solide. Cela garantit la production de produits solides carbonisés de haute qualité (bioréducteurs) plutôt que de cendres résiduelles.

Phases opérationnelles critiques

La zone de danger du refroidissement

Le risque d'incendie ne prend pas fin lorsque le cycle de chauffage est terminé.

La référence principale stipule explicitement que la purge à l'azote doit se poursuivre pendant toute la phase de refroidissement. La biomasse reste suffisamment chaude pour s'enflammer si elle est soudainement exposée à l'air frais pendant cette période.

Le seuil de 100°C

Le système doit maintenir l'atmosphère inerte jusqu'à ce que la température de l'équipement et du matériau descende en dessous de 100°C.

Arrêter le flux d'azote avant d'atteindre cette température crée un risque immédiat de combustion spontanée, détruisant potentiellement le lot que vous venez de traiter.

Comprendre les compromis

Coûts consommables vs. valeur du produit

L'utilisation d'un système à l'azote entraîne un coût opérationnel continu pour l'approvisionnement en gaz.

Cependant, ce coût est inévitable ; sans lui, le rendement diminue considérablement car la biomasse précieuse se transforme en cendres. La dépense du gaz est un compromis pour le rendement élevé du produit carbonisé final.

Complexité du processus

La mise en œuvre de ce système nécessite un contrôle précis du débit de gaz et de l'étanchéité de l'équipement.

Vous devez vous assurer que le four ou le tube est suffisamment étanche pour maintenir l'atmosphère. Les fuites qui permettent l'entrée d'oxygène dégraderont la qualité du biochar, quelle que soit la quantité d'azote pompée.

Faire le bon choix pour votre objectif

Pour optimiser votre processus de torréfaction, alignez votre stratégie de purge sur vos objectifs spécifiques :

- Si votre objectif principal est la sécurité : Automatisez rigoureusement le cycle de purge pour qu'il se poursuive jusqu'à ce que la température interne soit strictement inférieure à 100°C afin d'éviter les incendies en aval.

- Si votre objectif principal est la qualité du produit : Surveillez le point de rosée et la pureté de l'approvisionnement en azote pour garantir une déshydratation efficace et une préservation maximale de la structure carbonée.

Une gestion adéquate de l'azote est le facteur le plus critique pour convertir la biomasse brute en un combustible industriel de grande valeur.

Tableau récapitulatif :

| Caractéristique | Rôle de la purge à l'azote | Bénéfice pour la torréfaction |

|---|---|---|

| Contrôle de l'atmosphère | Déplace l'oxygène et l'air ambiant | Prévient la combustion directe et la perte de matière |

| Stabilité chimique | Facilite la déshydratation/décarboxylation | Permet la dégradation sélective de la lignine et de la cellulose |

| Intégrité du produit | Préserve la teneur en carbone | Produit des bioréducteurs de haute valeur au lieu de cendres |

| Protocole de sécurité | Purge de refroidissement continue (<100°C) | Élimine le risque d'inflammation spontanée lors de la décharge |

Adaptez votre innovation biomasse avec KINTEK

Ne laissez pas la perte de produit liée à l'oxygène compromettre vos rendements de torréfaction. KINTEK fournit des systèmes tubulaires, rotatifs et sous vide haute performance et de précision, conçus spécifiquement pour les processus thermiques sensibles comme la production de biochar.

Notre équipement offre :

- Gestion avancée des gaz : Systèmes de purge N2 intégrés pour un déplacement d'oxygène hermétique.

- Solutions personnalisables : Conceptions basées sur la R&D, adaptées à vos exigences spécifiques de température et d'atmosphère.

- Durabilité inégalée : Fabrication de qualité industrielle pour résister aux cycles de chauffage et de refroidissement rigoureux.

Prêt à optimiser votre laboratoire ou votre installation de production ? Contactez-nous dès aujourd'hui pour consulter nos experts sur le four haute température idéal pour vos besoins.

Guide Visuel

Références

- Richard Deutsch, Gernot Krammer. Characteristics of High-Temperature Torrefied Wood Pellets for Use in a Blast Furnace Injection System. DOI: 10.3390/en18030458

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- Pourquoi l'argon de haute pureté est-il nécessaire pour la déchloration du PVC ? Assurer un contrôle précis de la réaction et la sécurité

- Pourquoi les évaporateurs rotatifs ou les fours industriels sont-ils recommandés pour la manipulation de suspensions de carbure de bore contenant des solvants ?

- Pourquoi la stabilité à haute température est-elle importante pour les substrats de Cu2O ? Assurer une efficacité électrocatalytique à long terme

- Quels sont les avantages des catalyseurs hétérogènes dans la HTL ? Améliorer la qualité des biocarburants et l'efficacité des processus

- Quel est le but de l'utilisation d'azote de haute pureté pour les expériences sur l'oxyde de zinc nanométrique ? Assurer la pureté et l'exactitude des données

- Comment un four de séchage sous vide industriel affecte-t-il les performances des électrodes ? Optimiser la stabilité des batteries sodium-ion

- Comment un four de séchage par soufflage industriel contribue-t-il au stockage d'énergie à base de calcium ? Assurer la stabilité et le rendement

- Comment la température de calcination affecte-t-elle la croissance des grains de CuO ? Optimisation de la morphologie et de la cristallinité des films nanoporeux