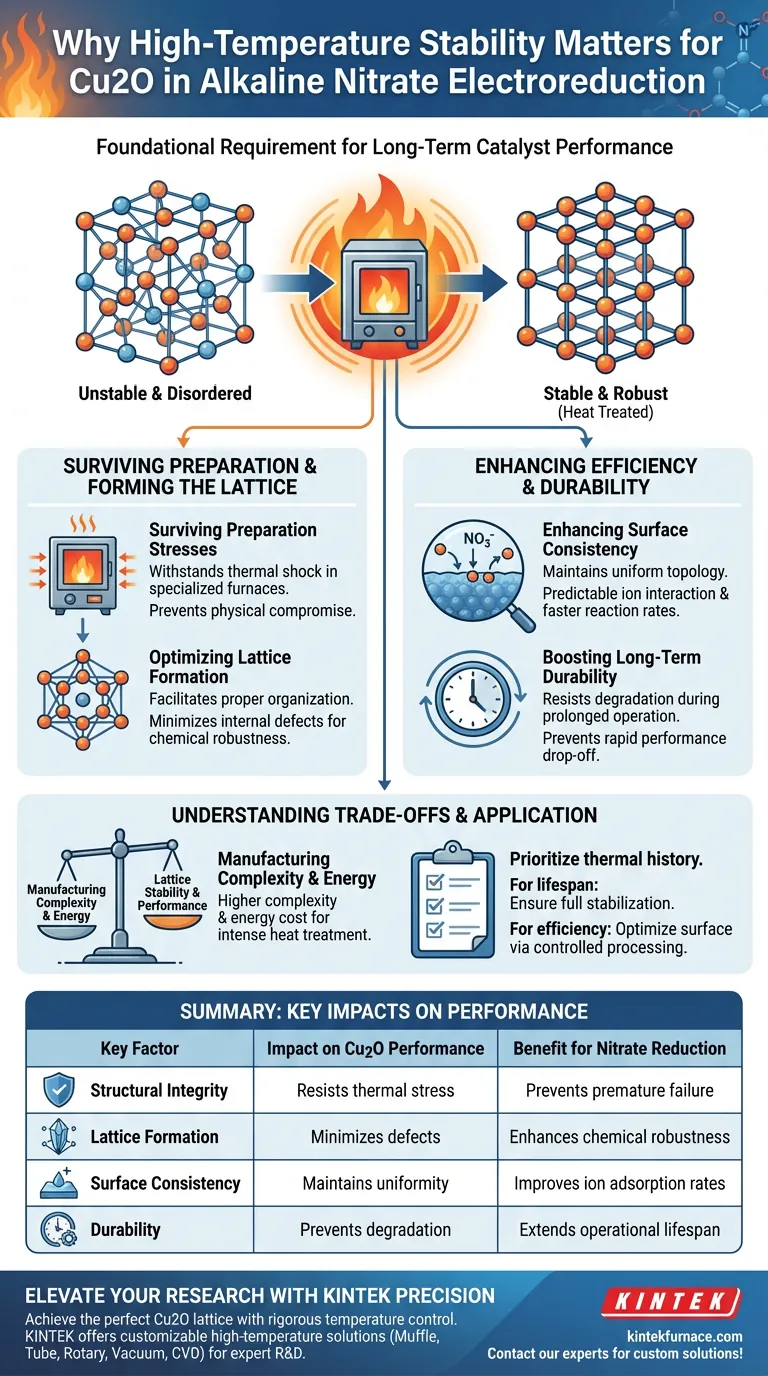

La stabilité à haute température est l'exigence fondamentale pour la performance à long terme du catalyseur. Pour les substrats d'oxyde cuivreux (Cu2O) dans l'électroréduction alcaline des nitrates, cette stabilité garantit que le matériau survit aux contraintes thermiques de la préparation. Elle assure un réseau cristallin bien formé, essentiel au maintien de l'intégrité structurelle et à la fourniture d'une surface constante pour des réactions chimiques efficaces.

Le traitement thermique détermine le devenir structurel du catalyseur. La stabilité à haute température permet au substrat de Cu2O de développer une structure de réseau robuste qui résiste à la dégradation, assurant une adsorption et une réduction constantes des nitrates au fil du temps.

Le rôle de la chaleur dans la formation du catalyseur

Survivre aux contraintes de préparation

Le processus de fabrication de catalyseurs haute performance nécessite souvent une exposition à des environnements extrêmes. Le substrat de Cu2O doit posséder une stabilité intrinsèque à haute température pour résister au choc thermique et aux contraintes associées à la préparation dans des fours spécialisés.

Sans cette résilience thermique, la structure physique du substrat serait probablement compromise avant même le début du processus électrocatalytique.

Optimisation de la formation du réseau

Le traitement thermique n'est pas simplement un test de durabilité ; c'est un processus de formation actif. Les hautes températures facilitent la bonne organisation du réseau cristallin de Cu2O.

Un réseau bien formé est chimiquement plus robuste. Cette organisation structurelle minimise les défauts internes qui pourraient autrement servir de points de défaillance pendant le fonctionnement.

Impact sur l'efficacité de l'électroréduction

Amélioration de la cohérence de la surface

L'efficacité de l'électroréduction des nitrates dépend fortement de la manière dont les réactifs interagissent avec la surface du catalyseur. La stabilité à haute température garantit que le substrat maintient une topologie de surface cohérente.

Cette uniformité est essentielle à l'adsorption des ions nitrates. Une surface stable et cohérente permet une interaction ionique prévisible et efficace, influençant directement les vitesses de réaction.

Augmentation de la durabilité à long terme

Les réactions électrocatalytiques sont intenses et peuvent dégrader les matériaux plus faibles au fil du temps. Un substrat stabilisé par un traitement à haute température est beaucoup plus durable.

Cette durabilité empêche la dégradation physique du catalyseur pendant un fonctionnement prolongé, garantissant que les performances ne diminuent pas rapidement après les premiers cycles.

Comprendre les compromis

Complexité de la fabrication

L'obtention d'une stabilité à haute température nécessite un équipement spécialisé, tel que des fours à haute température. Cela augmente la complexité de l'installation de fabrication par rapport aux méthodes de synthèse à température ambiante.

Consommation d'énergie

L'exigence d'un traitement thermique intense augmente intrinsèquement le coût énergétique de la production. Vous devez équilibrer le besoin d'un réseau hautement stable par rapport à la dépense énergétique accrue requise pour le créer.

Application au développement de catalyseurs

Pour maximiser les performances de votre système d'électroréduction alcaline des nitrates, vous devez donner la priorité à l'historique thermique de votre matériau substrat.

- Si votre objectif principal est la durée de vie opérationnelle à long terme : Assurez-vous que votre processus de synthèse comprend un traitement thermique adéquat pour stabiliser complètement la structure du réseau de Cu2O contre la dégradation.

- Si votre objectif principal est de maximiser l'efficacité de la réaction : Vérifiez que la cohérence de la surface du substrat a été optimisée grâce à un traitement thermique contrôlé pour faciliter l'adsorption des nitrates.

Un substrat thermiquement stable n'est pas seulement un support passif ; c'est l'épine dorsale active d'un système électrocatalytique fiable et efficace.

Tableau récapitulatif :

| Facteur clé | Impact sur la performance du Cu2O | Avantage pour la réduction des nitrates |

|---|---|---|

| Intégrité structurelle | Résiste aux contraintes thermiques pendant la préparation | Prévient la défaillance prématurée du matériau |

| Formation du réseau | Minimise les défauts internes et les vides | Améliore la robustesse chimique |

| Cohérence de la surface | Maintient une topologie uniforme | Améliore les taux d'adsorption des ions nitrates |

| Durabilité | Prévient la dégradation pendant le cyclage | Prolonge la durée de vie opérationnelle |

Élevez votre recherche sur les catalyseurs avec la précision KINTEK

L'électrocatalyse haute performance commence par un traitement thermique supérieur. Chez KINTEK, nous comprenons que l'obtention du réseau de Cu2O parfait nécessite un contrôle rigoureux de la température et un équipement fiable.

Soutenus par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de solutions haute température, notamment des systèmes Muffle, Tube, Rotatif, sous Vide et CVD. Nos fours sont entièrement personnalisables pour répondre aux profils thermiques uniques requis pour votre synthèse de matériaux spécifique, garantissant que vos substrats atteignent une stabilité et une efficacité maximales.

Prêt à optimiser votre synthèse à haute température ?

Contactez nos experts dès aujourd'hui pour trouver votre solution de four personnalisée !

Guide Visuel

Références

- Wanru Liao, Min Liu. Sustainable conversion of alkaline nitrate to ammonia at activities greater than 2 A cm−2. DOI: 10.1038/s41467-024-45534-2

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quel est le rôle du contrôle de la température dans la synthèse du MCM-41 ? Maîtriser l'ingénierie de précision des pores

- Quel est le but de l'utilisation d'équations générales ? | Modélisation expert 3D instationnaire de four

- Quel rôle joue l'équipement de chauffage par micro-ondes dans le VIG sans soudure ? Améliorez l'efficacité grâce à la technologie Edge Fusion

- Quels rôles joue une étuve de séchage à température constante de laboratoire dans l'évaluation des adsorbants de coquilles d'œufs ? Principaux points à retenir

- Quelle est la fonction d'une étuve de séchage sous vide dans la synthèse des CMS ? Assurer l'intégrité des précurseurs de haute pureté

- Comment la trempe rapide après traitement de diffusion affecte-t-elle les propriétés du matériau de la structure de silicium ? Verrouillage des phases vitales

- Quels sont les avantages de l'utilisation d'un four à bain de sel nitré ? Trempe supérieure pour fil d'acier sorbitique

- Quel est le but d'un traitement de trempe ? Optimiser l'analyse spectrale des cristaux d'halogénures alcalins dopés