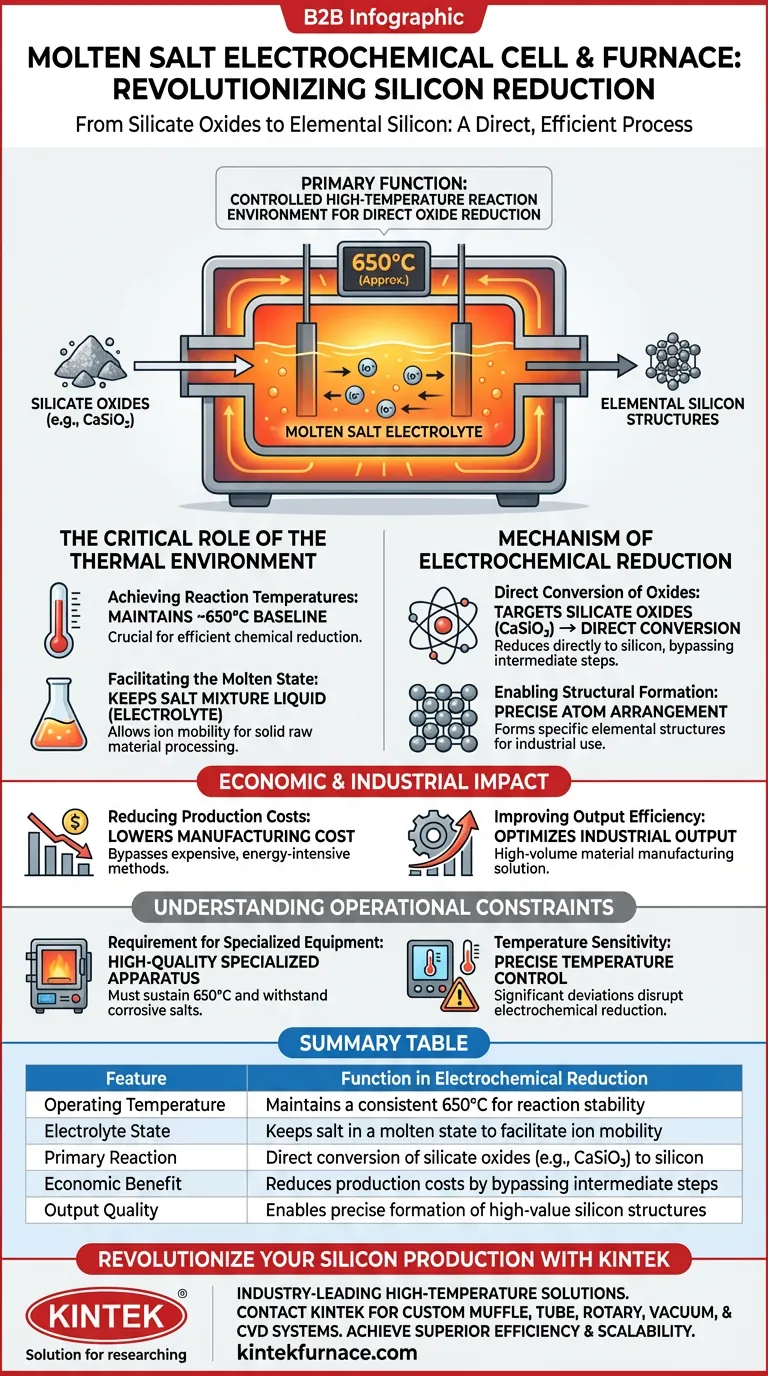

La fonction principale d'une cellule électrochimique à sel fondu est de créer un environnement de réaction contrôlé à haute température capable de convertir directement les oxydes de silicate en silicium élémentaire. En maintenant une température constante d'environ 650 °C, le four permet les conditions électrochimiques spécifiques requises pour réduire des matériaux complexes, tels que le silicate de calcium (CaSiO3), en structures de silicium utilisables.

Alors que les méthodes d'extraction standard peuvent être complexes, le four à sel fondu résout le problème d'efficacité en fournissant un milieu spécialisé pour la réduction directe des oxydes. Cette approche abaisse considérablement les coûts de production tout en améliorant la scalabilité de la fabrication de matériaux à base de silicium.

Le rôle essentiel de l'environnement thermique

Atteindre les températures de réaction

Le but fondamental du four est d'établir et de maintenir une température de base d'environ 650 °C.

Cette température spécifique est essentielle au processus. Sans cette chaleur constante, la réduction chimique des matériaux silicatés ne peut pas se produire efficacement.

Faciliter l'état fondu

Le four garantit que le mélange de sels reste à l'état liquide, fondu.

Ce système fondu agit comme l'électrolyte nécessaire à la réaction. Il permet la mobilité des ions nécessaires au traitement des matières premières solides en formes élémentaires.

Mécanisme de réduction électrochimique

Conversion directe des oxydes

La cellule électrochimique, fonctionnant dans ce four, cible les oxydes de silicate tels que le silicate de calcium (CaSiO3).

Elle facilite un processus de conversion directe. Au lieu de nécessiter plusieurs étapes intermédiaires, le système réduit ces oxydes directement en structures de silicium élémentaire.

Permettre la formation de structures

L'environnement fourni par le four permet l'agencement précis des atomes de silicium.

Il en résulte la formation de structures élémentaires spécifiques souhaitables pour les applications industrielles, dérivées directement des intrants silicatés bruts.

Impact économique et industriel

Réduction des coûts de production

L'utilisation de cet équipement de four spécialisé réduit le coût global de fabrication.

En permettant la réduction électrochimique directe, le processus évite les méthodes traditionnelles d'extraction plus coûteuses et énergivores.

Amélioration de l'efficacité de la production

La combinaison du four et de la cellule électrochimique optimise la production industrielle.

Ce système augmente l'efficacité de la production de silicium, en en faisant une solution viable pour la fabrication de matériaux à grand volume.

Comprendre les contraintes opérationnelles

Nécessité d'un équipement spécialisé

Le succès de ce processus est strictement lié à la qualité de l'équipement du four.

Les unités thermiques standard sont insuffisantes ; le processus nécessite des appareils spécialisés capables de maintenir l'environnement de 650 °C tout en résistant à la nature corrosive des sels fondus.

Sensibilité à la température

Le processus repose sur un contrôle précis de la température.

S'écarter significativement de la cible de 650 °C peut perturber la réduction électrochimique, empêchant la conversion efficace du silicate de calcium en silicium élémentaire.

Faire le bon choix pour votre objectif

Pour déterminer si cette technologie correspond à vos objectifs de fabrication, considérez ce qui suit :

- Si votre objectif principal est la réduction des coûts : Utilisez l'électrolyse à sel fondu pour réduire les dépenses opérationnelles en évitant les processus d'extraction en plusieurs étapes.

- Si votre objectif principal est la flexibilité des matières premières : Adoptez cette méthode pour traiter directement les oxydes de silicate (comme le CaSiO3), transformant des matières premières abondantes en silicium élémentaire de grande valeur.

En contrôlant l'environnement thermique et électrochimique, vous débloquez une voie plus directe et plus efficace vers la production de silicium.

Tableau récapitulatif :

| Caractéristique | Fonction dans la réduction électrochimique |

|---|---|

| Température de fonctionnement | Maintient une température constante de 650 °C pour la stabilité de la réaction |

| État de l'électrolyte | Maintient le sel à l'état fondu pour faciliter la mobilité des ions |

| Réaction principale | Conversion directe des oxydes de silicate (par exemple, CaSiO3) en silicium |

| Avantage économique | Réduit les coûts de production en évitant les étapes intermédiaires |

| Qualité de la production | Permet la formation précise de structures de silicium de grande valeur |

Révolutionnez votre production de silicium avec KINTEK

Vous cherchez à optimiser vos processus de réduction électrochimique ? KINTEK fournit des solutions de haute température leaders de l'industrie, adaptées aux besoins spécialisés des laboratoires et des industries. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD haute performance, tous personnalisables pour résister à la nature corrosive des sels fondus et maintenir un contrôle thermique précis.

Que vous traitiez du silicate de calcium ou développiez des structures avancées de silicium élémentaire, notre équipe technique est prête à vous aider à atteindre une efficacité et une scalabilité supérieures. Contactez KINTEK dès aujourd'hui pour discuter des exigences uniques de votre projet !

Guide Visuel

Références

- Xinyu Chen, Lin Zeng. Advancing high‐performance one‐dimensional Si/carbon anodes: Current status and challenges. DOI: 10.1002/cnl2.118

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quels sont les cinq principaux composants d'un four de fusion sous vide ? Essentiel pour la production de métaux de haute pureté

- Quelles innovations sont apportées au graphite pour les fours sous vide ? Améliorez l'efficacité avec des revêtements avancés et des pièces sur mesure

- Quelles sont les différences entre les fours sous vide à paroi chaude et à paroi froide ? Choisissez la bonne conception pour votre laboratoire

- Pourquoi est-il important d'atteindre une certaine pression dans un temps défini dans les processus de fours à vide ? Améliorer l'efficacité et la qualité

- Quelles industries utilisent couramment les fours à arc sous vide et pourquoi ? Débloquez des métaux ultra-purs pour l'aérospatiale, le médical et l'énergie

- Qu'est-ce qu'un four de frittage sous vide et quel est son objectif principal ? Obtenez des matériaux denses de haute pureté avec précision

- Pourquoi un four de traitement thermique sous vide poussé est-il nécessaire pour le recuit sous vide des revêtements HEA ? Assurer la stabilité chimique

- Pourquoi l'environnement de vide poussé est-il essentiel pour les composites à matrice de titane TB8 ? Assurer une liaison de haute résistance