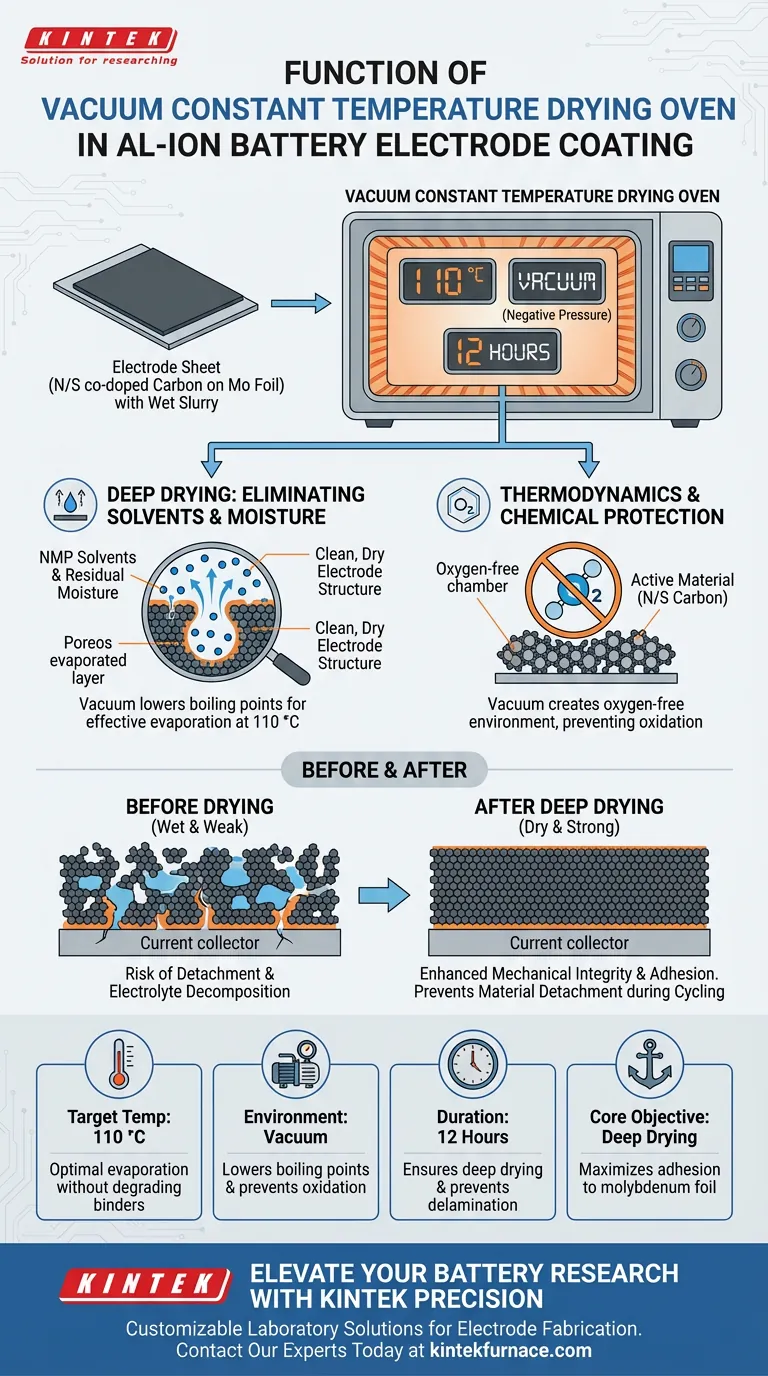

La fonction principale d'un four de séchage sous vide à température constante dans le processus de revêtement des électrodes pour les batteries à base d'aluminium est d'obtenir un séchage en profondeur du matériau de cathode, spécifiquement des revêtements de carbone dopés à l'azote et au soufre appliqués sur une feuille de molybdène.

En maintenant une température constante de 110 °C sous vide pendant 12 heures, cet équipement assure l'élimination complète des solvants NMP (N-méthyl-pyrrolidone) et de l'humidité résiduelle. Ce traitement thermique spécifique est essentiel pour améliorer l'intégrité mécanique de l'électrode et garantir que le revêtement reste lié au collecteur de courant.

Idée clé : Le four de séchage sous vide agit comme une étape de stabilisation critique. En éliminant complètement les solvants et l'humidité sans provoquer d'oxydation, il maximise l'adhérence entre le matériau actif et le collecteur de courant, empêchant ainsi directement le détachement du matériau pendant les cycles de charge-décharge rigoureux de la batterie.

Le rôle critique du séchage en profondeur

Élimination des solvants et de l'humidité

L'objectif opérationnel principal est l'élimination complète des composants volatils. Dans le contexte des batteries à base d'aluminium utilisant des cathodes en carbone dopé N/S, la pâte de revêtement contient des solvants NMP qui doivent être entièrement évaporés.

Le séchage standard est souvent insuffisant pour éliminer les molécules de solvant piégées au plus profond du revêtement poreux. Le four sous vide résout ce problème en créant un environnement de pression négative qui facilite l'évaporation de ces résidus tenaces.

Amélioration de la stabilité mécanique

La durabilité physique de l'électrode est déterminée pendant cette phase de séchage. Si des solvants ou de l'humidité subsistent, ils compromettent l'interface entre le matériau actif et le collecteur de courant en feuille de molybdène.

En séchant à 110 °C pendant une période prolongée (12 heures), le four garantit que le liant durcit correctement. Cela renforce l'adhérence de la couche active, empêchant le mode de défaillance courant où les substances actives se détachent ou se délaminent pendant le cyclage de la batterie.

Principes opérationnels

L'avantage du vide

L'utilisation du vide ne sert pas seulement à éliminer l'air ; elle concerne la thermodynamique et la protection chimique.

Premièrement, l'environnement sous vide abaisse le point d'ébullition des solvants comme le NMP. Cela permet une évaporation efficace à des températures (comme 110 °C) suffisamment élevées pour sécher le matériau mais suffisamment contrôlées pour préserver la microstructure de l'électrode.

Deuxièmement, le vide crée un environnement sans oxygène. Bien que la référence principale se concentre sur l'élimination des solvants, des données supplémentaires indiquent que les conditions de vide empêchent les réactions d'oxydation entre les matériaux actifs et l'air, garantissant la pureté chimique.

Contrôle précis de la température

L'uniformité est la clé d'une performance constante de la batterie. L'aspect « température constante » garantit que l'ensemble de la feuille d'électrode subit exactement la même histoire thermique.

Pour cette application spécifique, 110 °C est le point de consigne optimal. Il fournit suffisamment d'énergie thermique pour éliminer l'humidité et les solvants sans dégrader thermiquement le matériau de cathode dopé à l'azote et au soufre ou le liant.

Comprendre les compromis

Bien que le séchage sous vide soit essentiel, il introduit des contraintes spécifiques qui doivent être gérées :

Goulots d'étranglement du processus

Le temps de séchage requis est important. Le protocole spécifique nécessite 12 heures de séchage continu. Cela fait de l'étape de séchage sous vide un goulot d'étranglement potentiel dans la fabrication à haut débit par rapport aux méthodes de séchage rapides et continues.

Sensibilité thermique

Il existe un équilibre délicat entre la vitesse de séchage et l'intégrité du matériau. Augmenter la température au-dessus de 110 °C pourrait accélérer l'élimination des solvants mais risque d'endommager le liant ou de modifier la structure de dopage de la cathode en carbone. Inversement, abaisser la température peut laisser du NMP résiduel, entraînant une décomposition de l'électrolyte ou des réactions secondaires ultérieures.

Faire le bon choix pour votre objectif

Pour optimiser votre processus de préparation d'électrodes, alignez vos paramètres de séchage sur vos objectifs de performance spécifiques :

- Si votre objectif principal est la durée de vie en cycle : Respectez strictement la durée de 12 heures à 110 °C pour maximiser l'adhérence et prévenir le détachement des substances actives lors des cycles répétés.

- Si votre objectif principal est la pureté chimique : Assurez-vous que le joint sous vide est robuste pour empêcher l'entrée d'oxygène, car cela protège les matériaux dopés N/S et empêche les réactions secondaires induites par l'humidité avec l'électrolyte.

Le succès de la fabrication de batteries à base d'aluminium repose non seulement sur les matériaux choisis, mais aussi sur la patience et la précision appliquées pendant la phase de séchage pour sécuriser la fondation structurelle de l'électrode.

Tableau récapitulatif :

| Paramètre | Spécification | Fonction/Bénéfice |

|---|---|---|

| Température cible | 110 °C | Évaporation optimale du NMP sans dégrader les liants |

| Environnement | Vide (Pression négative) | Abaisse les points d'ébullition des solvants et empêche l'oxydation |

| Durée | 12 Heures | Assure un séchage en profondeur et empêche la délamination du matériau |

| Objectif principal | Séchage en profondeur | Maximise l'adhérence mécanique à la feuille de molybdène |

Élevez votre recherche sur les batteries avec la précision KINTEK

Un traitement thermique précis est la base des batteries à base d'aluminium haute performance. Chez KINTEK, nous sommes spécialisés dans la fourniture de solutions de laboratoire avancées adaptées à vos besoins spécifiques de fabrication d'électrodes.

Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, Sous vide et CVD, ainsi que d'autres fours de laboratoire spécialisés à haute température. Nos fours de séchage sous vide à température constante sont entièrement personnalisables pour répondre à vos protocoles de séchage uniques, garantissant que vos matériaux actifs restent purs et solidement liés à leurs collecteurs de courant.

Prêt à éliminer les résidus de solvants et à améliorer la durée de vie en cycle ?

Contactez nos experts dès aujourd'hui pour discuter de vos besoins en fours personnalisés.

Guide Visuel

Références

- Jiahui Li, Shaobo Tu. Pseudocapacitive Heteroatom‐Doped Carbon Cathode for Aluminum‐Ion Batteries with Ultrahigh Reversible Stability. DOI: 10.1002/eem2.12733

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

Les gens demandent aussi

- Comment un four sous vide permet-il une collecte efficace de la vapeur de magnésium ? Maîtriser le contrôle de température par zones pour une haute pureté

- Quelles sont les applications du brasage sous vide ? Obtenez des joints solides et propres dans l'aérospatiale et au-delà

- Pourquoi un four de séchage sous vide est-il utilisé pour le traitement de recuit des films polymères iono-conducteurs ? Améliorer la stabilité du film

- Comment les systèmes de contrôle des fours à vide personnalisés améliorent-ils les opérations ? Augmenter l'efficacité et la précision

- Pourquoi un système de vide poussé est-il nécessaire lors de l'utilisation du SPS pour les composites Ti-6Al-4V ? Assurer l'intégrité du matériau

- Quels avantages techniques les fours à haute température sous vide offrent-ils pour le brasage de panneaux sandwich ? Obtenir des liaisons plus solides

- Quel rôle joue un four à vide de qualité industrielle dans le processus de brasage des alliages à haute entropie MnCoNiCuGe5 ?

- Quels types de procédés de traitement thermique sont effectués dans les fours sous vide ? Obtenez un contrôle métallurgique et une qualité supérieurs