Essentiellement, les fours à vide sur mesure répondent aux défis spécifiques à l'industrie en adaptant précisément leurs systèmes centraux — tels que les éléments chauffants, les mécanismes de trempe et les commandes de pureté du vide — pour satisfaire aux exigences de processus non négociables d'une application donnée. Cela permet aux industries telles que l'aérospatiale, le médical et l'énergie d'atteindre des propriétés de matériaux, des niveaux de pureté et une cohérence des composants impossibles avec des équipements polyvalents.

La décision d'utiliser un four à vide sur mesure est dictée par la nécessité, et non par la préférence. Lorsqu'un processus de fabrication exige un contrôle absolu sur des variables telles que l'uniformité de la température, les vitesses de refroidissement ou la contamination, la conception généraliste d'un four standard devient un inconvénient, et la personnalisation est le seul moyen de garantir le résultat requis.

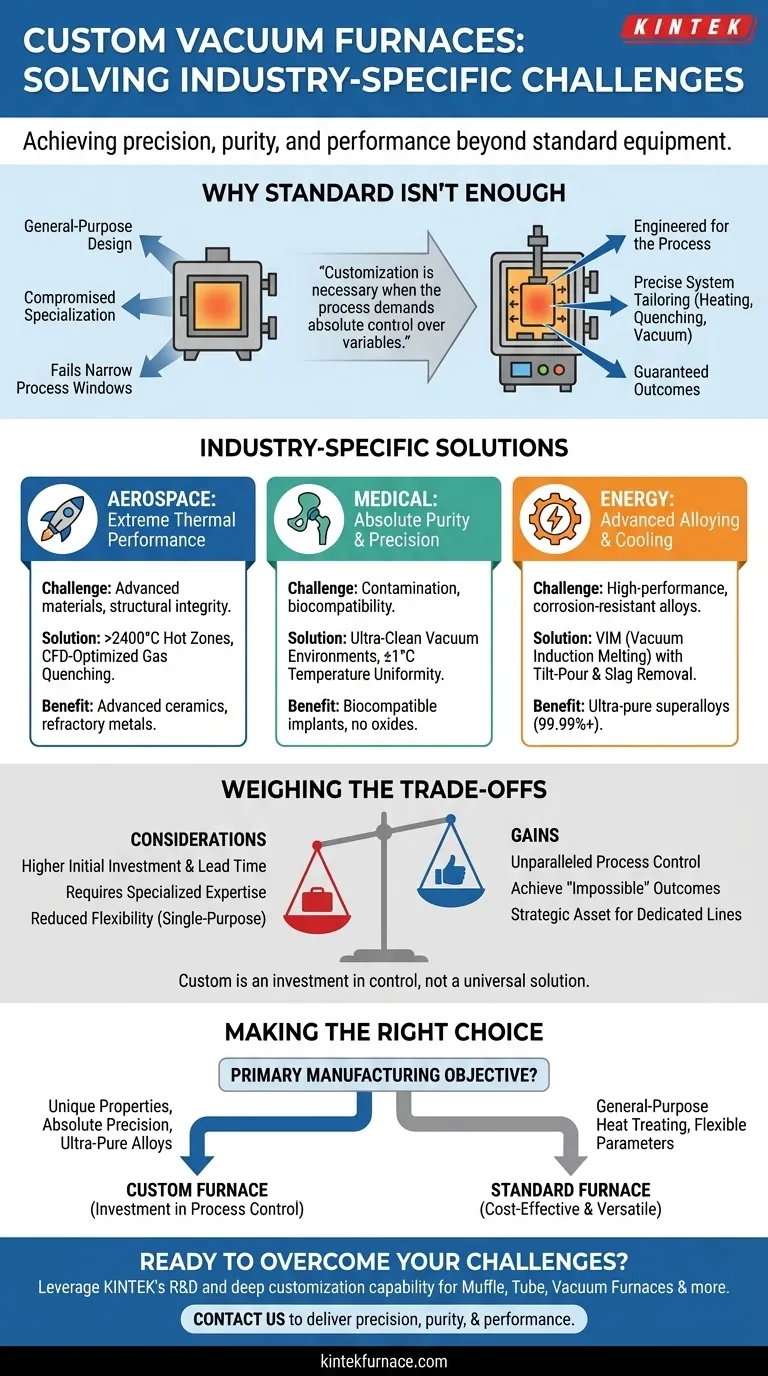

Pourquoi un four standard n'est pas toujours suffisant

Les fours à vide standard sont conçus pour être polyvalents, servant un large éventail d'applications de traitement thermique. Cette polyvalence, cependant, implique un compromis en matière de spécialisation.

Lorsqu'un matériau ou une fenêtre de processus spécifique est extrêmement étroite, ces conceptions polyvalentes peuvent ne pas répondre aux spécifications requises en matière de qualité, de répétabilité et de performance. La personnalisation comble cette lacune en concevant le four autour du processus lui-même.

La demande de performances thermiques extrêmes

Pour de nombreux matériaux avancés, la température exacte et son uniformité sont critiques. Un écart de seulement quelques degrés peut ruiner l'intégrité structurelle d'un composant.

Les fours sur mesure pour l'industrie aérospatiale, par exemple, sont souvent construits avec des zones chaudes capables de dépasser 2400 °C. Ceci est nécessaire pour le traitement des céramiques avancées et des métaux réfractaires utilisés dans les aubes de turbine et les boucliers thermiques.

L'exigence d'une pureté absolue

La contamination peut être catastrophique, en particulier dans les applications médicales et énergétiques. Le « vide » dans un four à vide n'est pas un vide parfait, et le dégazage des composants du four peut introduire des impuretés.

Pour les dispositifs médicaux comme les implants, les fours sur mesure offrent des environnements sous vide ultra-propres et une uniformité de température validée de ±1°C. Cela garantit la biocompatibilité et empêche la formation d'oxydes de surface ou de phases matérielles indésirables.

Le défi de l'alliage avancé et du refroidissement

La création d'alliages haute performance ou l'obtention de microstructures spécifiques nécessitent souvent plus que de la simple chaleur. Les phases de fusion, de coulée et de refroidissement sont tout aussi importantes.

Pour le secteur de l'énergie, les fours sur mesure de fusion par induction sous vide (VIM) sont utilisés pour créer des superalliages résistants à la corrosion. Ceux-ci comportent souvent des mécanismes de basculement et des systèmes d'élimination des scories intégrés pour atteindre des puretés de 99,99 % ou plus.

De même, les applications aérospatiales exigent un refroidissement rapide et uniforme pour verrouiller des propriétés matérielles spécifiques. Ceci est réalisé grâce à des systèmes de trempe au gaz optimisés par CFD qui sont spécialement conçus pour la géométrie et le matériau du composant, ce qu'un système standard ne peut pas faire.

Comprendre les compromis de la personnalisation

Bien qu'un four sur mesure offre un contrôle de processus inégalé, cette spécialisation s'accompagne de considérations importantes qui doivent être soigneusement évaluées. Ce n'est pas une solution universellement supérieure.

Investissement initial et délais plus élevés

Un four conçu à partir de zéro pour une tâche spécifique aura intrinsèquement un coût initial plus élevé et des délais de conception et de fabrication plus longs par rapport à un modèle prêt à l'emploi.

Cet investissement doit être justifié par la valeur du produit final ou par l'incapacité de l'équipement standard à atteindre les seuils de qualité critiques.

Le besoin d'une expertise spécialisée

L'utilisation d'un équipement hautement spécialisé nécessite plus que des connaissances générales. Un four sur mesure est un système complexe et intégré.

Les opérateurs doivent avoir une formation professionnelle en technologie du vide, en processus de traitement thermique avancés et dans les systèmes de contrôle électrique spécifiques du four. Les erreurs de fonctionnement peuvent compromettre à la fois l'équipement et les produits de grande valeur en cours de traitement.

Flexibilité de processus réduite

Un compromis clé pour une optimisation extrême est une perte de flexibilité. Un four conçu pour traiter thermiquement parfaitement une pale de turbine spécifique peut être inefficace ou totalement inadapté au traitement d'un autre composant ou matériau.

Cela fait d'un four sur mesure un atout stratégique pour une ligne de production dédiée, mais un passif potentiel dans un environnement de R&D ou de sous-traitance à mélange élevé et à faible volume.

Faire le bon choix pour votre objectif

La décision entre un four standard et un four sur mesure doit être guidée par votre objectif de fabrication principal et la marge d'erreur acceptable dans votre processus.

- Si votre objectif principal est d'obtenir des propriétés matérielles uniques pour l'aérospatiale : La personnalisation est essentielle pour intégrer des températures extrêmes avec des systèmes de trempe avancés optimisés par CFD.

- Si votre objectif principal est une précision et une répétabilité de processus absolues pour les dispositifs médicaux : Un four sur mesure est nécessaire pour garantir une uniformité de température inégalée et un environnement sans contamination.

- Si votre objectif principal est de produire des alliages ultra-purs et spécialisés pour le secteur de l'énergie : Un four de fusion par induction sous vide sur mesure avec coulée et purification intégrées est la seule voie viable.

- Si votre objectif principal est le traitement thermique polyvalent avec des paramètres flexibles : Un four standard fournira probablement une solution plus rentable et plus polyvalente pour vos besoins.

En fin de compte, choisir un four sur mesure est un investissement dans le contrôle des processus, permettant des résultats que l'équipement standard ne peut tout simplement pas garantir.

Tableau récapitulatif :

| Industrie | Personnalisation clé | Avantage |

|---|---|---|

| Aérospatiale | Zones chaudes à haute température (>2400°C), trempe au gaz optimisée par CFD | Permet des performances thermiques extrêmes pour les matériaux avancés |

| Médical | Vide ultra-propre, uniformité de température de ±1°C | Assure la biocompatibilité et prévient la contamination |

| Énergie | Fusion par induction sous vide avec basculement et élimination des scories | Produit des alliages ultra-purs (99,99 % et plus) pour la résistance à la corrosion |

Prêt à surmonter les défis de traitement thermique de votre industrie ? En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, des fours à vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours à vide sur mesure peuvent offrir la précision, la pureté et la performance que vos applications exigent !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four à moufle de laboratoire avec levage par le bas

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.