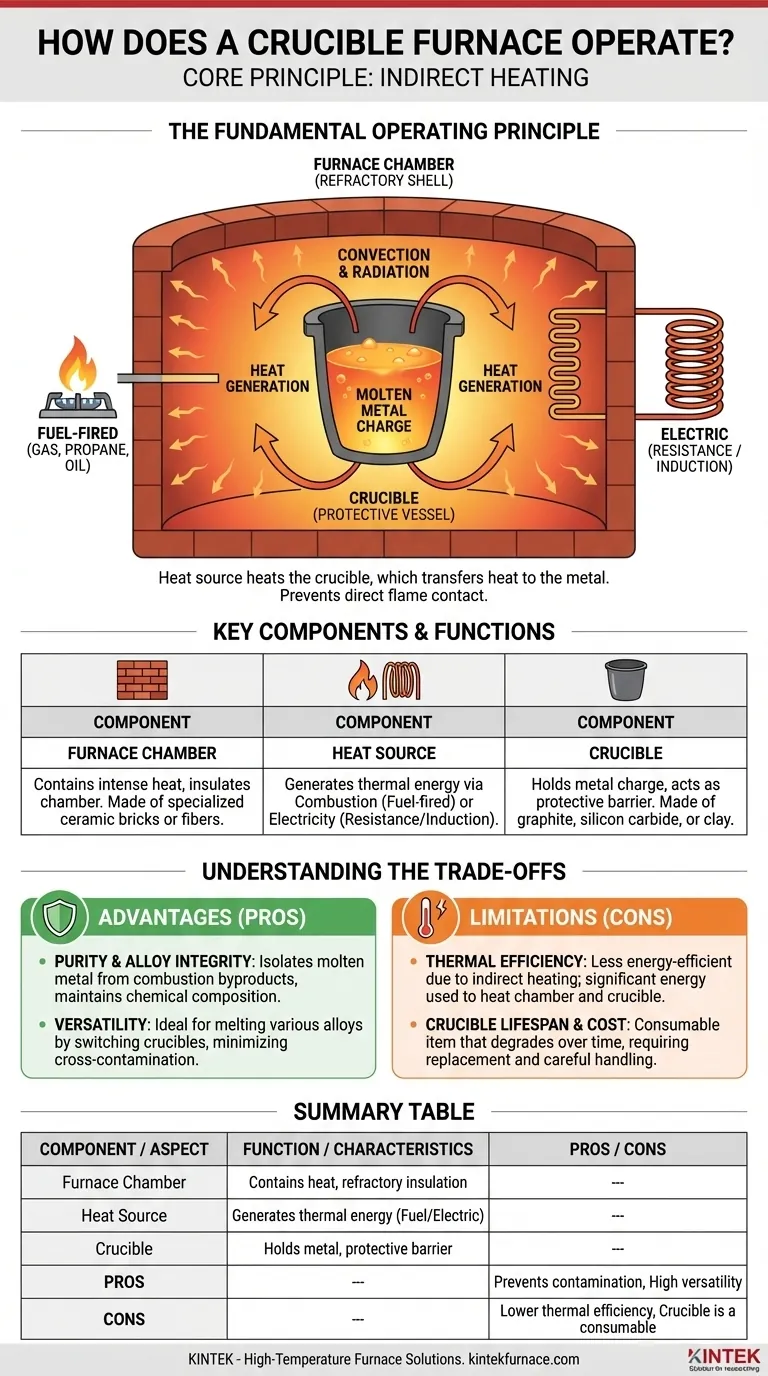

À la base, un four à creuset fonctionne en utilisant une source de chaleur externe pour chauffer un récipient durable, le creuset, plutôt que de chauffer le métal directement. Cette chambre de four à haute température chauffe le creuset par convection et rayonnement, et le creuset, à son tour, transfère cette chaleur à la charge métallique à l'intérieur jusqu'à ce qu'elle devienne fondue. Une fois fondu, le métal peut être coulé en toute sécurité pour la coulée.

Le principe fondamental d'un four à creuset est le chauffage indirect. Sa conception sépare intentionnellement le métal de la flamme directe ou des éléments chauffants, ce qui prévient la contamination et permet la fusion précise d'une grande variété d'alliages.

Le principe de fonctionnement fondamental

Le fonctionnement d'un four à creuset peut être décomposé en trois composants clés : la chambre qui contient la chaleur, la source qui la génère et le récipient qui contient le métal.

La chambre du four (l'enveloppe réfractaire)

Le corps extérieur du four est construit à partir de matériaux réfractaires, tels que des briques ou des fibres céramiques spécialisées.

Ces matériaux sont conçus pour résister à des températures extrêmes sans se décomposer. Leur rôle principal est de contenir la chaleur intense et d'isoler la chambre, concentrant l'énergie thermique sur le creuset.

La source de chaleur (génération d'énergie thermique)

La chaleur est générée par l'une des deux méthodes principales : la combustion ou l'électricité.

Les fours à combustible utilisent un brûleur pour brûler du gaz naturel, du propane ou du pétrole. Les gaz chauds résultants circulent dans la chambre, transférant la chaleur au creuset.

Les fours électriques utilisent soit des éléments chauffants à résistance tapissant les parois de la chambre, soit, dans des systèmes plus avancés, l'induction. Les fours à induction utilisent un puissant champ électromagnétique pour induire un courant électrique directement dans le creuset ou le métal lui-même, générant une chaleur rapide et efficace.

Le creuset (le récipient protecteur)

Le creuset est le cœur du système. C'est un pot fabriqué à partir de matériaux comme le graphite, le carbure de silicium ou l'argile qui peut supporter des chocs thermiques extrêmes.

Son rôle essentiel est de contenir le métal et d'agir comme une barrière, le protégeant des impuretés qui pourraient être introduites par un contact direct avec la flamme. Ceci est essentiel pour maintenir la pureté et les propriétés spécifiques de l'alliage.

Le mécanisme de transfert de chaleur

La chaleur se déplace de la source au métal principalement par convection et rayonnement. Les gaz chauds ou les éléments électriques incandescents rayonnent de la chaleur vers les parois du creuset et l'intérieur du four.

Simultanément, l'air ou les gaz à l'intérieur de la chambre circulent par convection, assurant en outre que le creuset est chauffé uniformément de tous les côtés. Ce chauffage complet est ce qui fait fondre la charge métallique à l'intérieur du creuset.

Comprendre les compromis

Bien qu'efficace, la conception du four à creuset présente des avantages et des limites inhérents qu'il est essentiel de comprendre pour toute application.

Avantage : Pureté et intégrité de l'alliage

Le plus grand avantage est la prévention de la contamination. En isolant le métal en fusion des sous-produits de combustion, la composition chimique de l'alliage reste inchangée. Ceci est crucial pour les métaux où même des impuretés mineures peuvent modifier radicalement leurs propriétés mécaniques.

Avantage : Polyvalence

Les fours à creuset sont idéaux pour les fonderies qui doivent faire fondre de nombreux types d'alliages différents. Puisque le métal est contenu, passer de la fusion de l'aluminium à celle du bronze nécessite simplement l'utilisation d'un creuset différent et dédié, minimisant la contamination croisée.

Limitation : Efficacité thermique

Le chauffage indirect est intrinsèquement moins économe en énergie que les méthodes de fusion directe. Une quantité importante d'énergie est utilisée pour chauffer la chambre du four et le creuset lui-même avant que le métal ne commence à fondre. Une partie de la chaleur est toujours perdue à travers la structure du four.

Limitation : Durée de vie et coût du creuset

Les creusets sont des consommables. Ils se dégradent avec le temps en raison des contraintes thermiques et des réactions chimiques avec le métal en fusion. Leur remplacement représente un coût opérationnel récurrent et nécessite une manipulation soigneuse pour éviter une défaillance catastrophique.

Faire le bon choix pour votre objectif

La conception spécifique d'un four à creuset est toujours liée à son application prévue. Le choix du bon type dépend entièrement du métal avec lequel vous travaillez et du résultat souhaité.

- Si votre objectif principal est la coulée de métaux non ferreux courants (comme l'aluminium ou le bronze) : Un four à creuset standard à combustible ou à résistance électrique est la solution la plus pratique et la plus répandue.

- Si votre objectif principal est la production d'alliages de haute pureté ou réactifs (comme le titane ou les aciers spéciaux) : Un four à induction utilisant un creuset hermétiquement scellé est nécessaire pour éviter toute contamination atmosphérique.

- Si votre objectif principal est la flexibilité opérationnelle pour les petites séries : Un four "lift-out", où le creuset est physiquement retiré pour la coulée, offre un flux de travail plus simple qu'un four "basculant" plus grand et fixe.

Comprendre ce principe fondamental de chauffage indirect et contenu est la clé pour maîtriser l'utilisation d'un four à creuset pour toute tâche métallurgique.

Tableau récapitulatif :

| Composant | Fonction | Caractéristiques clés |

|---|---|---|

| Chambre du four | Contient la chaleur | Fabriquée en matériaux réfractaires (briques/fibres céramiques) pour l'isolation |

| Source de chaleur | Génère de l'énergie thermique | À combustible (gaz, propane, pétrole) ou Électrique (résistance, induction) |

| Creuset | Contient la charge métallique | Fabriqué en graphite, carbure de silicium ou argile ; agit comme une barrière protectrice |

| Avantages | Inconvénients | |

| :--- | :--- | |

| Prévient la contamination, assurant la pureté de l'alliage | Efficacité thermique inférieure (chauffage indirect) | |

| Grande polyvalence pour différents alliages | Le creuset est un consommable, ce qui augmente les coûts d'exploitation |

Besoin d'une solution de four à haute température adaptée à votre laboratoire ?

Comprendre le fonctionnement précis d'un four à creuset est essentiel pour obtenir des fusions pures et non contaminées. Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions avancées et personnalisées de fours à haute température pour divers laboratoires.

Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre à vos exigences expérimentales uniques, que vous fondiez des métaux non ferreux courants ou produisiez des alliages réactifs de haute pureté.

Laissez-nous vous aider à optimiser vos processus métallurgiques. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir la solution de four parfaite pour vos objectifs !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

Les gens demandent aussi

- Comment les fours de trempe à fond tombant se comparent-ils aux autres types de fours ? Découvrez leurs avantages en termes de vitesse et de précision

- Quels sont les avantages des fours sous vide ? Obtenez un traitement et un contrôle des matériaux impeccables

- Quel est le but d'un four de recuit dans l'industrie mécanique ? Améliorer les performances et l'efficacité des métaux

- Pourquoi une étuve de séchage sous vide est-elle essentielle pour le Marimo à haute entropie (HE-MARIMO) ? Protéger l'intégrité structurelle

- Quel est l'effet du recuit sous vide à haute température sur les couches minces de GdFeCo ? Libérez un contrôle magnétique supérieur

- Comment le brasage sous vide prévient-il l'oxydation et la contamination ? Obtenez des joints propres et solides pour les applications critiques

- Quels facteurs doivent être pris en compte lors du choix entre un four à sole et un four sous vide ? Perspectives clés pour votre laboratoire

- Comment la conception d'une unité de vide de laboratoire à grande échelle empêche-t-elle la contamination secondaire ? Isolation par écrans de quartz