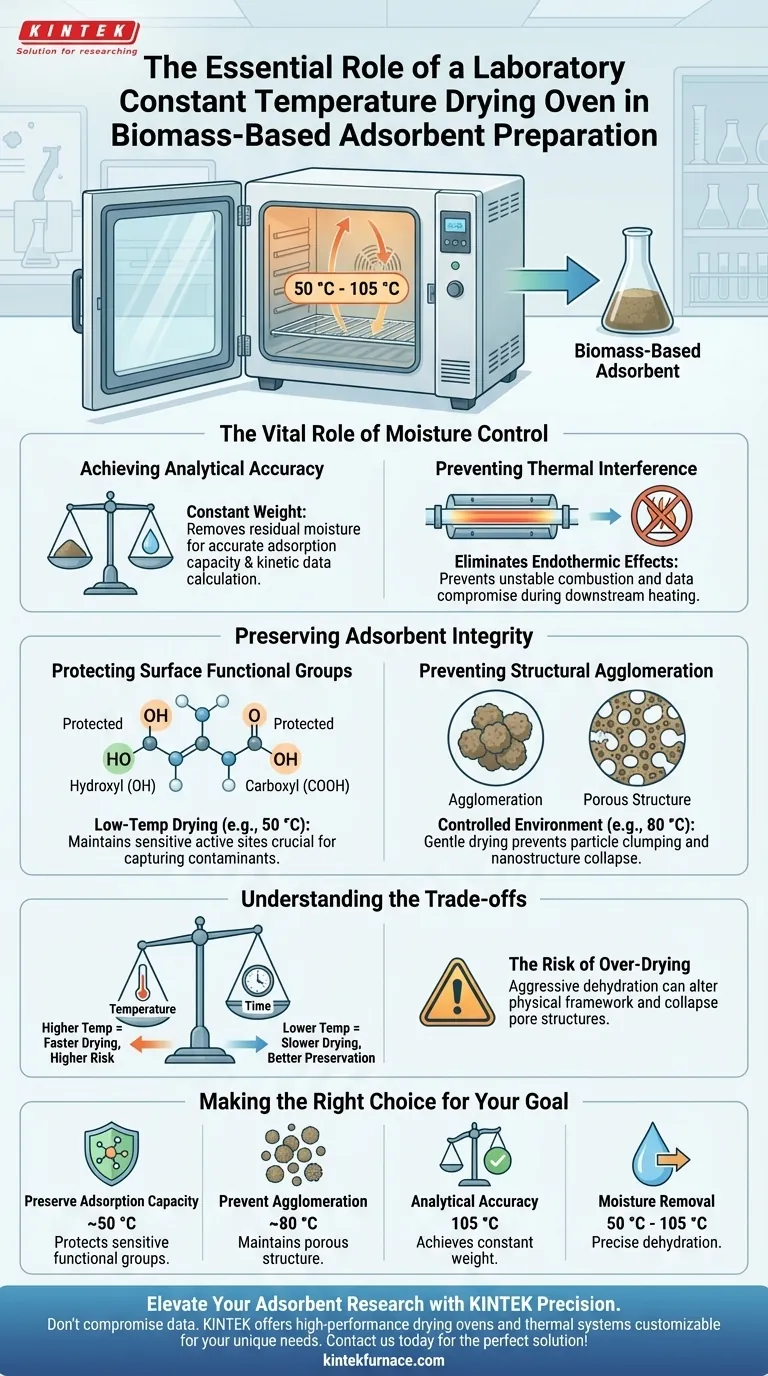

Le four de séchage à température constante de laboratoire est un prérequis pour la préparation d'adsorbants à base de biomasse car il assure l'élimination précise de l'humidité sans compromettre la structure chimique du matériau. En fournissant un environnement thermique stable, généralement entre 50 °C et 105 °C, il permet au matériau d'atteindre un "poids constant" pour une analyse précise tout en empêchant la dégradation thermique des sites actifs responsables de l'adsorption.

La valeur fondamentale de cet équipement réside dans sa précision : il équilibre le besoin urgent de déshydrater les échantillons avec l'exigence délicate de préserver les groupes fonctionnels de surface thermosensibles tels que les groupes hydroxyle et carboxyle.

Le rôle vital du contrôle de l'humidité

Atteindre la précision analytique

En préparation scientifique, "sec" est une norme quantitative, pas seulement un état physique. Le four de séchage est essentiel pour amener les matériaux de biomasse à un poids constant.

Sans cette stabilité, l'humidité résiduelle crée des lignes de base variables dans les mesures de poids. Cela rend impossible le calcul précis de la capacité d'adsorption ou des données cinétiques plus tard dans l'expérience.

Prévenir les interférences thermiques

L'humidité agit comme un dissipateur de chaleur. Si de l'eau reste dans l'échantillon pendant les processus à haute température en aval (comme le chauffage dans un four tubulaire), cela provoque des effets endothermiques.

Ces effets déstabilisent la température de combustion et compromettent la reproductibilité des données. Un prétraitement à 105 °C assure l'élimination de l'humidité physiquement adsorbée, éliminant ainsi cette variable.

Préserver l'intégrité de l'adsorbant

Protéger les groupes fonctionnels de surface

Les adsorbants à base de biomasse dépendent de chimies de surface spécifiques, principalement des groupes hydroxyle et carboxyle, pour capturer les contaminants.

Ces groupes sont thermosensibles. Le four à température constante permet un séchage à basse température (par exemple, 50 °C) qui élimine l'eau mais maintient l'intégrité de ces sites actifs. Un chauffage non régulé pourrait dénaturer ou détruire ces groupes, rendant l'adsorbant inefficace.

Prévenir l'agglomération structurelle

La structure physique de l'adsorbant est tout aussi importante que sa chimie. Un chauffage rapide ou inégal peut provoquer l'agglomération des particules.

Un environnement contrôlé (par exemple, 80 °C) assure un processus de séchage doux. Cela maintient le matériau meuble et empêche l'agglomération des nanostructures, garantissant que le précurseur reste poreux et prêt pour la calcination.

Comprendre les compromis

Température vs. Temps

Il existe un compromis inhérent entre la vitesse de séchage et la qualité du matériau final.

Augmenter la température accélère l'élimination de l'humidité mais augmente exponentiellement le risque d'endommager la structure de la biomasse. Des températures plus basses préservent l'intégrité mais nécessitent une durée beaucoup plus longue (souvent 12 à 18 heures) pour atteindre un poids constant.

Le risque de sur-séchage

Bien que l'élimination de l'humidité soit l'objectif, un séchage agressif peut modifier le cadre physique de la biomasse.

Une déshydratation extrême peut parfois entraîner l'effondrement des structures poreuses. Il est essentiel de respecter les protocoles de température spécifiques (par exemple, 50 °C pour la stabilisation du lavage vs 105 °C pour la préparation d'échantillons de combustible) pour éviter de modifier les propriétés fondamentales du matériau.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre adsorbant à base de biomasse, adaptez votre protocole de séchage à l'étape de préparation spécifique :

- Si votre objectif principal est de préserver la capacité d'adsorption : Utilisez un réglage plus bas (environ 50 °C) pour sécher les matières premières et les produits stabilisés, en privilégiant la protection des groupes hydroxyle et carboxyle.

- Si votre objectif principal est d'empêcher l'agglomération : Maintenez une température constante et modérée (environ 80 °C) pour garantir que le précurseur reste meuble et éviter l'agglomération des nanostructures.

- Si votre objectif principal est la reproductibilité des données pour l'analyse thermique : Utilisez un réglage plus élevé (105 °C) pendant au moins 12 heures pour éliminer toute l'humidité physiquement adsorbée et prévenir les interférences endothermiques.

Le succès de la préparation des adsorbants dépend finalement de l'utilisation du four non seulement comme élément chauffant, mais comme un outil de précision pour la préservation chimique.

Tableau récapitulatif :

| Objectif de séchage | Température recommandée | Bénéfice principal |

|---|---|---|

| Préserver la capacité d'adsorption | ~50 °C | Protège les groupes fonctionnels sensibles hydroxyle et carboxyle |

| Empêcher l'agglomération | ~80 °C | Maintient la structure poreuse et empêche l'agglomération des nanostructures |

| Précision analytique | 105 °C | Atteint un poids constant et élimine les interférences endothermiques |

| Élimination de l'humidité | 50 °C - 105 °C | Déshydratation précise sans compromettre la structure chimique |

Élevez votre recherche sur les adsorbants avec la précision KINTEK

Ne laissez pas un traitement thermique incohérent compromettre vos données de recherche. Fort de l'expertise en R&D et en fabrication, KINTEK propose des fours de séchage haute performance, des systèmes de muffles, tubulaires, rotatifs, sous vide et CVD conçus pour protéger vos matériaux de biomasse sensibles. Que vous ayez besoin de préserver des groupes fonctionnels ou d'empêcher l'agglomération structurelle, nos solutions de laboratoire sont entièrement personnalisables pour répondre à vos besoins uniques.

Prêt à optimiser la préparation de vos matériaux ? Contactez-nous dès aujourd'hui pour trouver la solution thermique parfaite !

Guide Visuel

Références

- Yiping Guo, Guoting Li. Coadsorption of Tetracycline and Copper(II) by KOH-Modified biomass and biochar Derived from Corn Straw in aqueous Solution. DOI: 10.3390/w17020284

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Pourquoi la réduction à l'hydrogène à haute température est-elle utilisée pour les catalyseurs de décomposition de HI ? Améliorer l'efficacité et la pureté de surface

- Comment une alimentation de polarisation influence-t-elle les revêtements AlCrSiWN ? Maîtrisez le bombardement d'ions pour une durabilité supérieure

- Comment une presse hydraulique à simple effet garantit-elle la qualité des compacts verts ? Facteurs clés pour les composites d'aluminium

- Pourquoi le titane est-il utilisé comme agent d'épuration dans la préparation de TiCo1-xCrxSb ? Obtenez la pureté dans la synthèse de votre alliage

- Pourquoi est-il important de choisir le bon type de four de traitement thermique ? Augmentez l'efficacité et la qualité dans votre laboratoire ou installation

- Quels avantages techniques les systèmes de fours à haute température offrent-ils pour des interconnexions flexibles robustes ? Améliorer la durabilité

- Quel est le rôle des agents réducteurs carbonés dans le traitement des scories de cuivre ? Maximisez la récupération des métaux grâce à des conseils d'experts

- Quel est le but du post-traitement du carbone dérivé de carbure dopé à l'azote (N-CDC) ? Optimiser la pureté et les performances