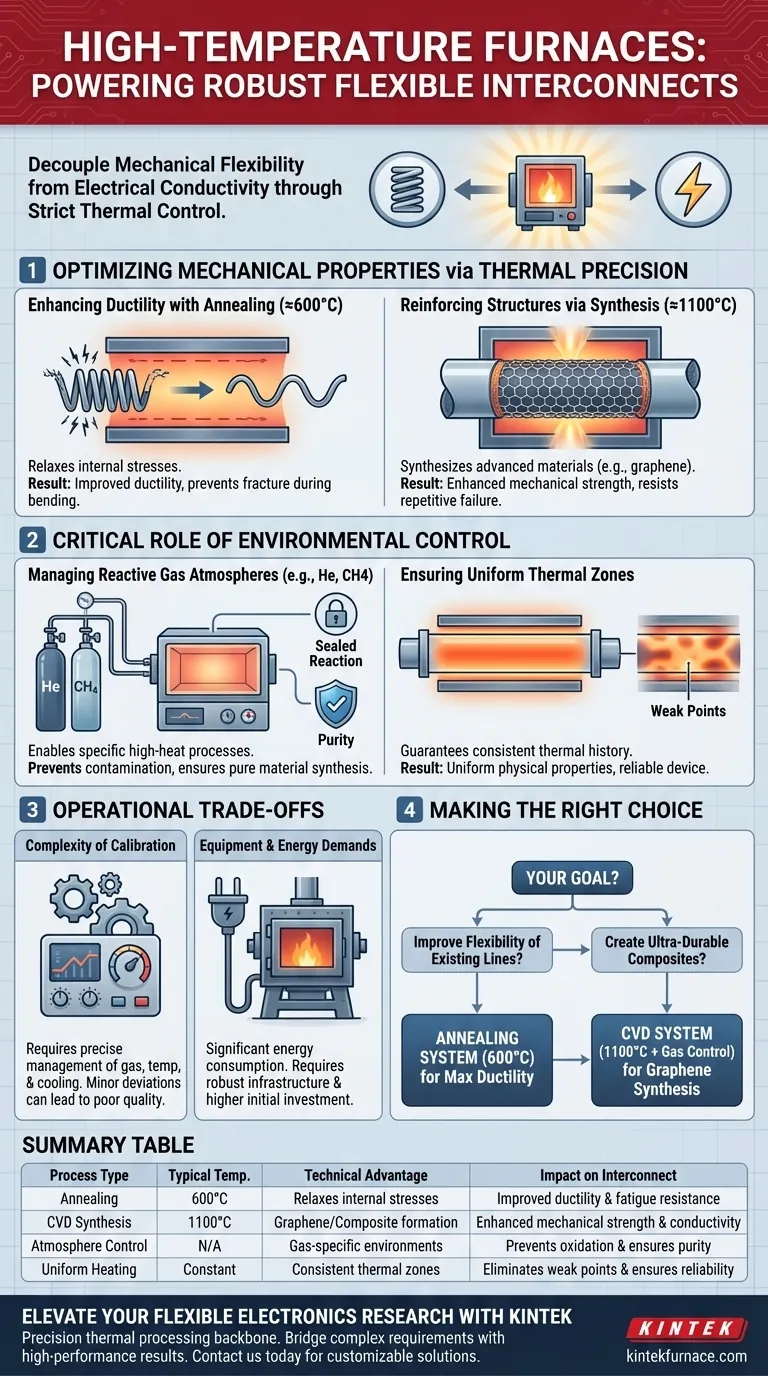

Les systèmes de fours à haute température offrent une précision essentielle pour modifier les propriétés des matériaux nécessaires à l'électronique flexible. Plus précisément, des configurations telles que les fours à tube et à dépôt chimique en phase vapeur (CVD) permettent aux ingénieurs de découpler la flexibilité mécanique de la conductivité électrique grâce à des traitements thermiques strictement contrôlés.

En permettant des processus spécifiques à haute température dans des environnements gazeux réglementés, ces systèmes permettent la synthèse de matériaux composites qui maintiennent l'intégrité électrique même sous des contraintes de traction importantes et des chargements cycliques.

Optimisation des propriétés mécaniques grâce à la précision thermique

Amélioration de la ductilité par recuit

Le principal défi des interconnexions flexibles est d'éviter la fatigue du métal pendant le mouvement. Les fours à haute température résolvent ce problème en permettant des processus de recuit précis à environ 600°C.

Ce traitement thermique relaxe les contraintes internes des métaux conducteurs. Le résultat est une ductilité considérablement améliorée, permettant à l'interconnexion de se plier et de se tordre sans se fracturer.

Renforcement des structures par synthèse

Au-delà du simple recuit, ces systèmes prennent en charge la synthèse à haute température à des seuils beaucoup plus élevés, tels que 1100°C. Cette capacité est essentielle pour créer des matériaux de renforcement avancés comme le graphène.

En synthétisant des couches de graphène directement sur ou dans la structure de l'interconnexion, les ingénieurs peuvent améliorer la résistance mécanique du matériau. Cela crée un composite robuste qui résiste à la défaillance lors d'une utilisation répétée.

Le rôle critique du contrôle environnemental

Gestion des atmosphères gazeuses réactives

La température n'est que la moitié de l'équation ; l'environnement chimique est tout aussi critique. Les systèmes à haute température sont conçus pour manipuler des flux de gaz spécifiques, tels que l'hélium ou le méthane, de manière sûre et efficace.

Ces gaz sont souvent des précurseurs ou des gaz porteurs requis pour la synthèse de matériaux avancés comme le graphène. Le four agit comme une chambre de réaction scellée, empêchant la contamination et garantissant la synthèse de matériaux purs.

Assurer des zones thermiques uniformes

Un chauffage incohérent entraîne des points faibles dans une interconnexion, qui deviennent des points de défaillance sous contrainte. Les systèmes de fours de haute qualité utilisent la R&D experte et la fabrication avancée pour garantir des zones de température uniformes.

Cette uniformité garantit que toute la longueur de l'interconnexion subit exactement la même histoire thermique. Par conséquent, les propriétés physiques — telles que l'élasticité et la conductivité — restent cohérentes dans tout le dispositif.

Comprendre les compromis opérationnels

Complexité de l'étalonnage

Obtenir ces résultats nécessite un étalonnage rigoureux. Le "contrôle strict" mentionné exige une gestion précise des débits de gaz, des vitesses de montée en température et des cycles de refroidissement. Une légère déviation dans le mélange de gaz ou le profil de température peut entraîner une mauvaise qualité du graphène ou une oxydation des métaux.

Exigences en matière d'équipement et d'énergie

Fonctionner à 1100°C implique une consommation d'énergie importante et nécessite une infrastructure de laboratoire robuste. Comme indiqué dans les normes de fabrication, ces systèmes doivent être construits selon des spécifications exactes pour gérer ces extrêmes en toute sécurité, ce qui représente un investissement initial plus élevé que les fours de séchage standard.

Faire le bon choix pour votre objectif

Pour sélectionner la configuration de four appropriée pour votre projet d'interconnexion flexible, tenez compte de vos exigences matérielles spécifiques :

- Si votre objectif principal est d'améliorer la flexibilité des lignes métalliques existantes : Privilégiez les systèmes capables d'un recuit stable et uniforme à 600°C pour maximiser la ductilité.

- Si votre objectif principal est de créer des composites de nouvelle génération ultra-durables : Vous avez besoin d'un système capable de CVD qui peut atteindre en toute sécurité 1100°C et gérer les gaz d'hydrocarbures pour la synthèse du graphène.

Le succès dans l'électronique flexible repose non seulement sur les matériaux que vous choisissez, mais aussi sur la précision de l'histoire thermique à laquelle vous les soumettez.

Tableau récapitulatif :

| Type de processus | Temp. typique | Avantage technique | Impact sur l'interconnexion |

|---|---|---|---|

| Recuit | 600°C | Relaxe les contraintes internes | Amélioration de la ductilité et de la résistance à la fatigue |

| Synthèse CVD | 1100°C | Formation de graphène/composite | Amélioration de la résistance mécanique et de la conductivité |

| Contrôle de l'atmosphère | N/A | Environnements spécifiques aux gaz | Prévient l'oxydation et assure la pureté du matériau |

| Chauffage uniforme | Constant | Zones thermiques cohérentes | Élimine les points faibles et assure la fiabilité du dispositif |

Élevez votre recherche en électronique flexible avec KINTEK

Le traitement thermique de précision est l'épine dorsale de la technologie d'interconnexion de nouvelle génération. Chez KINTEK, nous comblons le fossé entre les exigences complexes des matériaux et les résultats haute performance. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons une suite complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD adaptés aux besoins spécifiques de votre laboratoire.

Que vous vous concentriez sur le recuit à haute ductilité ou la synthèse complexe de graphène, nos systèmes offrent les contrôles personnalisables et les zones thermiques uniformes essentiels à votre succès. Contactez-nous dès aujourd'hui pour trouver la solution haute température personnalisable parfaite pour votre recherche.

Guide Visuel

Références

- Kaihao Zhang, Sameh Tawfick. Ultrathin damage-tolerant flexible metal interconnects reinforced by in-situ graphene synthesis. DOI: 10.1038/s41528-024-00300-8

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi les catalyseurs doivent-ils subir un prétraitement à haute température ? Assurez des données précises d'oxydation du CO avec KINTEK

- Comment la technologie de refusion électroslag (ESR) améliore-t-elle les superalliages Ni30 ? Atteignez une pureté et une plasticité maximales

- Pourquoi un four de haute précision est-il requis pour l'activation de l'aérogel de carbone ? Obtenir un développement et un contrôle optimaux des pores

- Quelle est la fonction de la purge à l'azote pendant la phase de démarrage du processus de pyrolyse ? Assurer la sécurité et la qualité

- Comment l'introduction du dioxyde de silicium (SiO2) facilite-t-elle la préparation de phosphores d'olivine de phase pure par HTSSR ?

- Comment les fours de traitement thermique sont-ils utilisés dans l'industrie automobile ? Améliorer la durabilité et la performance des composants

- Quel est le principal avantage de l'utilisation d'un four industriel de paillasse ?Une puissance compacte pour des laboratoires peu encombrants

- Comment les industries aérospatiales bénéficient-elles des fours à haute température ? Débloquez une force et une durabilité supérieures