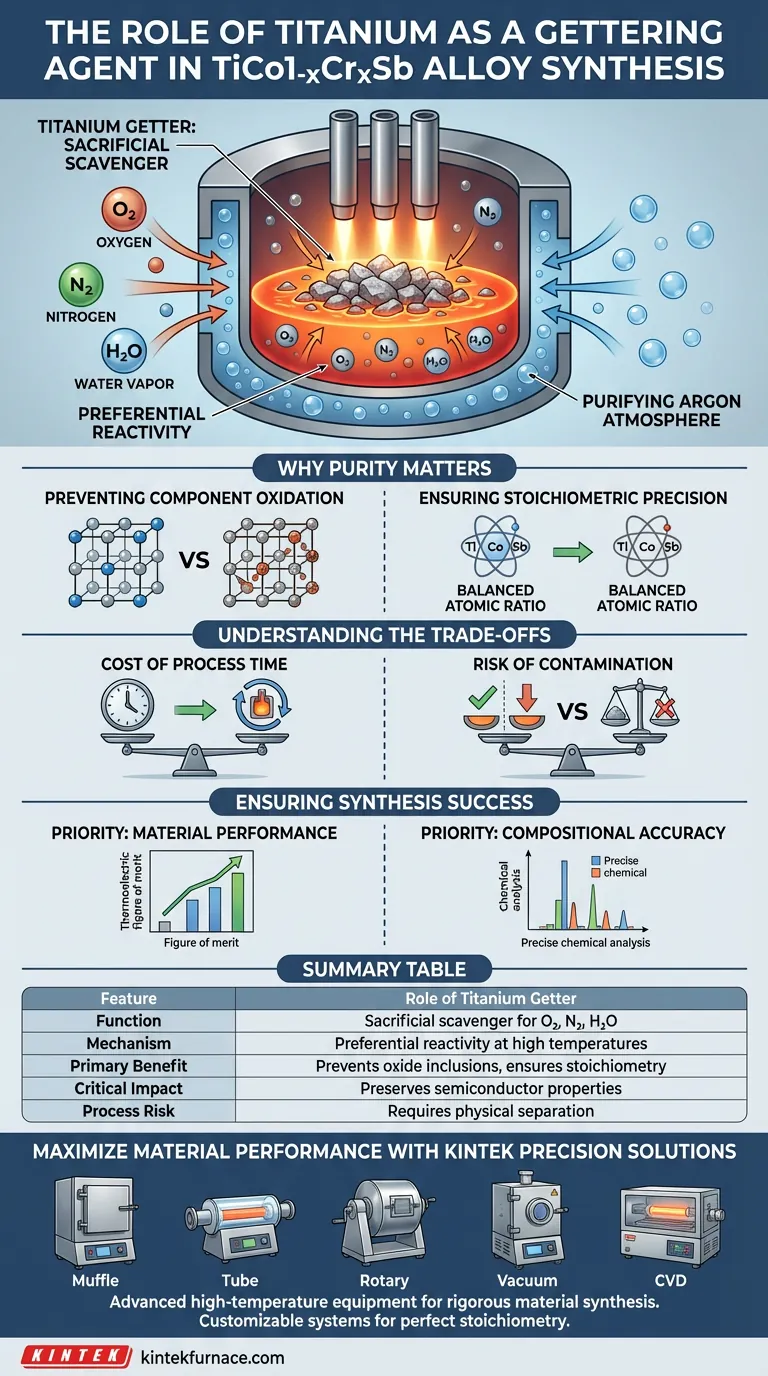

Le titane sert de "piège" sacrificiel conçu pour purifier l'environnement de fusion avant le début de la synthèse réelle de l'alliage. Lors de la préparation des alliages TiCo1-xCrxSb dans un four à arc, d'éponge de titane ou des copeaux sont fondus pour réagir préférentiellement avec l'oxygène résiduel, l'azote et la vapeur d'eau. Ce processus élimine efficacement ces impuretés de l'atmosphère d'argon, les empêchant de contaminer l'alliage principal sensible.

En éliminant les gaz atmosphériques traces, l'épuration au titane assure le rapport stœchiométrique précis requis pour les matériaux thermoélectriques haute performance. Sans cette étape, l'oxydation altérerait la composition de l'alliage et dégraderait ses propriétés physiques.

La Mécanique de l'Épuration

Réactivité Préférentielle

Le titane possède une affinité chimique extrêmement élevée pour l'oxygène et l'azote à des températures élevées. Lorsqu'il est fondu, il agit comme un "piège", réagissant avec ces gaz beaucoup plus rapidement que les autres composants du four.

Purification de l'Atmosphère d'Argon

Même les sources d'argon de haute pureté peuvent contenir des traces de contaminants qui sont préjudiciables aux alliages sensibles. Le titane fondu agit comme une étape de filtration finale dans la chambre. Il "nettoie" essentiellement l'environnement gazeux, garantissant que l'argon entourant votre échantillon est véritablement inerte.

Pourquoi la Pureté est Importante pour TiCo1-xCrxSb

Prévention de l'Oxydation des Composants

Les éléments de la matrice TiCo1-xCrxSb sont susceptibles à l'oxydation aux températures élevées requises pour la fusion par arc. Si de l'oxygène est présent, il réagira avec les composants de l'alliage pour former des oxydes indésirables. Cela se traduit par des inclusions qui agissent comme des défauts, diffusant les électrons et les phonons de manière imprévisible.

Assurer la Précision Stœchiométrique

La performance thermoélectrique dépend fortement du maintien d'un rapport atomique spécifique (stœchiométrie). Si une partie de votre titane ou de votre cobalt est consommée par l'oxydation, la composition réelle de l'alliage s'écarte de la formule cible. Ce décalage peut détruire les propriétés semi-conductrices qui rendent le matériau utile.

Comprendre les Compromis

Le Coût du Temps de Processus

L'utilisation d'un épurateur au titane ajoute une étape distincte au processus de fabrication. Vous devez d'abord faire fondre le matériau d'épuration et le laisser absorber l'atmosphère avant d'appliquer de la chaleur à votre échantillon principal. Cela demande de la patience et un contrôle précis du manipulateur d'arc pour éviter de précipiter la phase de purification.

Risque de Contamination

Bien que l'objectif soit la pureté, l'épurateur lui-même peut devenir une source de contamination s'il est mal manipulé. Si l'arc fait fondre l'épurateur puis touche immédiatement la charge principale de l'alliage sans nettoyer l'électrode ou déplacer correctement le foyer, vous risquez d'introduire un excès de titane dans votre formule. Cela modifierait involontairement la stœchiométrie que vous essayez de protéger.

Assurer le Succès de la Synthèse

L'utilisation de l'épuration au titane n'est pas simplement une étape de précaution ; c'est une exigence fondamentale pour la production d'alliages semi-conducteurs de type demi-Heusler.

- Si votre objectif principal est la performance du matériau : Priorisez un cycle de fusion d'épuration approfondi pour minimiser les inclusions d'oxydes et maximiser le facteur de mérite thermoélectrique.

- Si votre objectif principal est la précision compositionnelle : Assurez-vous que l'épurateur est physiquement séparé de la charge principale dans le foyer pour éviter la contamination croisée pendant le processus de fusion.

Maîtriser l'étape d'épuration fait la différence entre la création d'un matériau électronique à haute efficacité et d'un lingot métallique défectueux.

Tableau Récapitulatif :

| Caractéristique | Rôle de l'épurateur au titane dans la synthèse d'alliages |

|---|---|

| Fonction | Piège sacrificiel pour O₂, N₂ et H₂O |

| Mécanisme | Réactivité préférentielle à haute température pour "nettoyer" l'atmosphère |

| Bénéfice Principal | Prévient les inclusions d'oxydes et assure la précision stœchiométrique |

| Impact Critique | Préserve les propriétés semi-conductrices et l'efficacité thermoélectrique |

| Risque de Processus | Nécessite une séparation physique pour éviter la contamination croisée |

Maximisez la Performance des Matériaux avec les Solutions de Précision KINTEK

Ne laissez pas les impuretés traces compromettre vos recherches. KINTEK fournit l'équipement haute température avancé nécessaire à la synthèse rigoureuse des matériaux. Soutenus par une R&D et une fabrication expertes, nous proposons une large gamme de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour répondre aux exigences précises de la préparation d'alliages thermoélectriques.

Que vous ayez besoin d'un contrôle atmosphérique précis ou de capacités de vide robustes, nos fours de laboratoire sont conçus pour vous aider à obtenir une stœchiométrie parfaite à chaque fois. Contactez-nous dès aujourd'hui pour trouver le four parfait pour votre laboratoire !

Guide Visuel

Références

- Volodymyr Krayovskyy, А. Horyn. SIMULATION OF CHARACTERISTICS OF SENSITIVE ELEMENTS OF TEMPERATURE CONVERTERS BASED ON TiCo1-xCrxSb. DOI: 10.23939/istcmtm2024.04.030

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

Les gens demandent aussi

- Quelle est la fonction d'un broyeur planétaire dans la production de magnésium ? Atteindre une efficacité de réaction maximale

- Comment les effets des paramètres du four de traitement thermique sur l'AlSi10Mg sont-ils évalués ? Analyse micrographique maître

- Comment les matériaux à forte teneur en humidité doivent-ils être traités avant le chauffage ? Assurer la sécurité et la qualité du traitement thermique

- Quelle est la nécessité d'un système de blindage au gaz argon ? Assurer la pureté dans le refusionnement au laser

- Pourquoi un traitement thermique de 800 °C est-il nécessaire pour la fabrication additive de Ti6Al4V ? Libérer la ductilité et soulager les contraintes

- Pourquoi un four sous vide de laboratoire est-il requis pour la suspension de GO ? Préservation de l'intégrité chimique lors de la déshydratation de l'oxyde de graphène

- Pourquoi 800 °C sont-ils requis pour la phosphorisation de Ln-MoP@C ? Ingénierie de catalyseurs supérieure

- Pourquoi le contrôle de la température et de la pression sont-ils critiques pour les feuilles d'électrodes V-NbOPO4@rGO ? Optimisez les performances de votre batterie