Une alimentation de polarisation sert de principal moteur cinétique pour la qualité du revêtement pendant le processus de dépôt. En appliquant une tension de polarisation négative — généralement comprise entre -30 V et -100 V — au substrat, elle accélère les ions positifs du plasma pour bombarder la surface de l'outil avec une énergie élevée. Ce bombardement déclenche un effet de mélange atomique essentiel à l'intégrité structurelle.

L'alimentation de polarisation ne se contente pas de déposer du matériau ; elle modifie activement la microstructure du revêtement par un bombardement d'ions à haute énergie. Ce processus est la clé pour transformer une collection lâche d'atomes en une couche AlCrSiWN dense et hautement adhérente avec des contraintes internes optimisées.

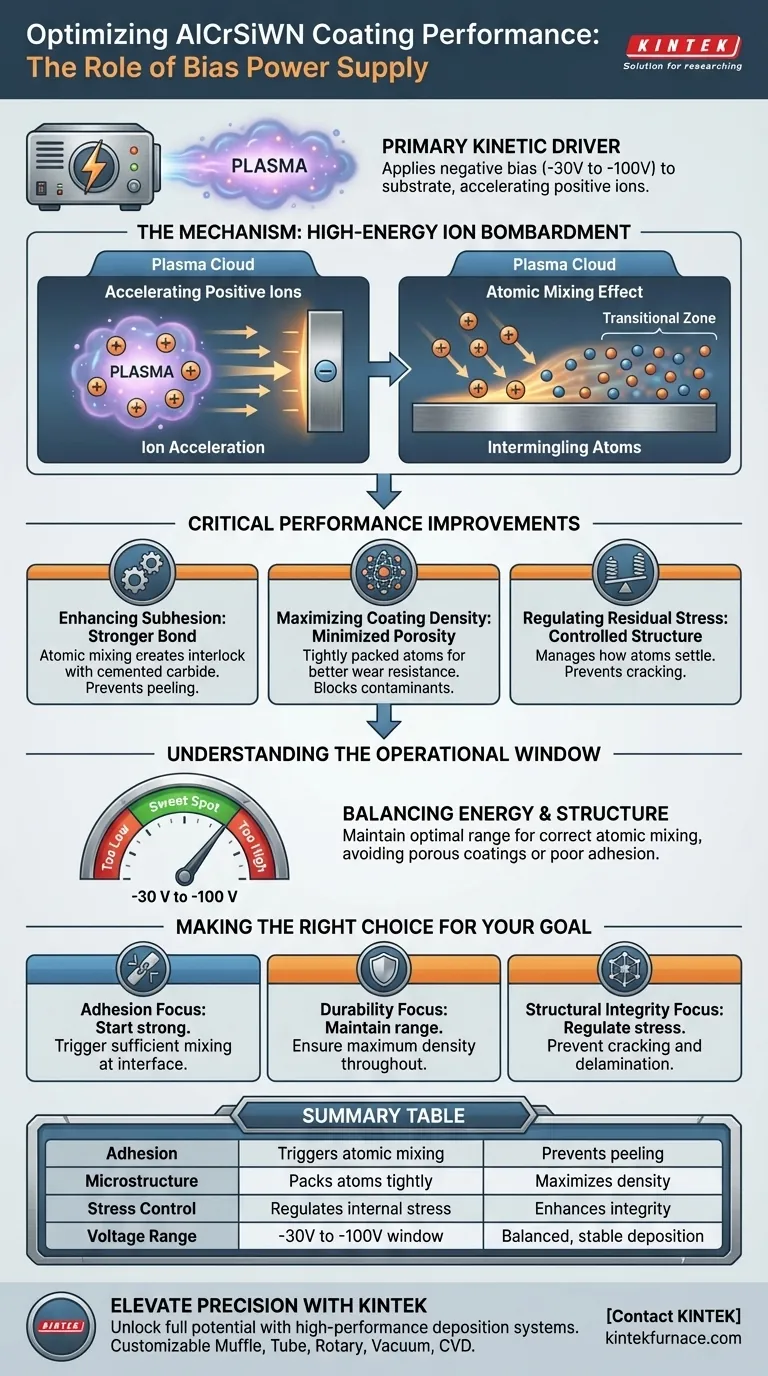

Le Mécanisme : Bombardement d'ions à haute énergie

Accélération des ions positifs

La fonction principale de l'alimentation de polarisation est de créer un potentiel électrique contrôlé. En établissant une polarisation négative sur le substrat, elle agit comme un aimant pour les ions positifs présents dans le nuage de plasma.

Ces ions sont accélérés vers la surface de l'outil à des vitesses élevées. Cette énergie cinétique est le catalyseur des changements physiques du revêtement.

L'effet de mélange atomique

Lorsque ces ions accélérés frappent la surface, ils ne se contentent pas de s'y déposer ; ils entrent en collision avec les atomes existants. Cela crée un phénomène connu sous le nom de mélange atomique.

Ce mélange d'atomes à l'interface est critique. Il estompe la ligne distincte entre le substrat et le revêtement, créant une zone de transition plutôt qu'une limite nette.

Améliorations critiques des performances

Amélioration de l'adhérence

L'effet de mélange atomique améliore considérablement la liaison entre le revêtement AlCrSiWN et le substrat en carbure cémenté.

Sans ce bombardement à haute énergie, le revêtement agit comme une couche distincte qui peut facilement se décoller. La polarisation crée un verrouillage mécanique et atomique, garantissant que le revêtement reste fixé sous contrainte.

Maximisation de la densité du revêtement

Le bombardement continu pendant le dépôt compacte étroitement les atomes. Cela minimise la porosité et les vides dans la structure AlCrSiWN.

Un revêtement plus dense se traduit directement par une meilleure résistance à l'usure. Il empêche les contaminants environnementaux de pénétrer la couche et de dégrader l'outil sous-jacent.

Régulation des contraintes résiduelles

Le dépôt crée naturellement des contraintes dans un matériau, ce qui peut entraîner des fissures. L'alimentation de polarisation joue un rôle essentiel dans la régulation des contraintes résiduelles internes.

En contrôlant l'énergie des ions entrants, le processus gère la manière dont les atomes s'installent dans le réseau. Cela empêche l'accumulation de forces destructrices excessives à l'intérieur de la couche de revêtement.

Comprendre la fenêtre opérationnelle

Le "point idéal" de tension

Les avantages du bombardement d'ions dépendent du maintien d'une plage de tension spécifique, identifiée dans la référence comme étant de -30 V à -100 V.

Il est nécessaire de fonctionner dans cette plage pour obtenir le bon niveau de mélange atomique. Si l'énergie est trop faible, les ions manqueront de l'élan nécessaire pour densifier le revêtement ou se mélanger au substrat.

Équilibrer énergie et structure

L'objectif est une régulation contrôlée, pas une gravure agressive. L'alimentation doit fournir suffisamment d'énergie pour compacter le revêtement et gérer les contraintes sans perturber la stabilité du dépôt.

Ne pas maintenir la polarisation dans la plage optimale risque de produire un revêtement soit trop poreux (faible densité), soit mal adhérent au substrat en carbure cémenté.

Faire le bon choix pour votre objectif

Pour maximiser les performances des revêtements AlCrSiWN, vous devez considérer l'alimentation de polarisation comme un outil d'ingénierie microstructurale.

- Si votre objectif principal est l'adhérence : Assurez-vous que la polarisation est réglée pour déclencher un mélange atomique suffisant au début du processus afin de verrouiller le revêtement sur le carbure cémenté.

- Si votre objectif principal est la durabilité : Maintenez la polarisation dans la plage de -30 V à -100 V pendant tout le dépôt pour assurer une densité maximale et une porosité minimale.

- Si votre objectif principal est l'intégrité structurelle : Utilisez la tension de polarisation pour réguler activement les contraintes résiduelles internes, empêchant les fissures prématurées ou le décollement.

En fin de compte, l'alimentation de polarisation est le facteur déterminant qui sépare une couche de surface superficielle d'un revêtement protecteur robuste de qualité industrielle.

Tableau récapitulatif :

| Caractéristique | Impact de l'alimentation de polarisation | Bénéfice clé |

|---|---|---|

| Adhérence | Déclenche l'effet de mélange atomique à l'interface du substrat | Prévient le décollement et la délaminage du revêtement |

| Microstructure | Le bombardement d'ions à haute énergie compacte étroitement les atomes | Maximise la densité du revêtement et minimise la porosité |

| Contrôle des contraintes | Régule les contraintes résiduelles internes dans le réseau | Prévient les fissures et améliore l'intégrité structurelle |

| Plage de tension | Fenêtre optimale de -30 V à -100 V | Assure une énergie équilibrée pour un dépôt stable |

Élevez la précision de vos revêtements avec KINTEK

Libérez tout le potentiel de vos revêtements AlCrSiWN avec des équipements de dépôt haute performance conçus pour la précision. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de systèmes de haute température de laboratoire — y compris les systèmes Muffle, Tube, Rotatif, sous Vide et CVD — tous entièrement personnalisables pour répondre à vos besoins uniques en matière de couches minces et de science des matériaux.

Que vous cherchiez à optimiser le bombardement d'ions ou à obtenir une adhérence supérieure sur des substrats en carbure cémenté, nos experts techniques sont prêts à vous aider. Contactez KINTEK dès aujourd'hui pour découvrir comment notre technologie de four avancée peut transformer vos résultats de recherche et de production.

Guide Visuel

Références

- Feng Guo. Research on the Performance of AlCrSiWN Tool Coatings for Hardened Steel Cutting. DOI: 10.62051/ijmee.v6n2.01

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

Les gens demandent aussi

- Quel est le rôle d'un réacteur chauffant scellé dans la synthèse des MSN ? Maîtriser la précision de l'uniformité des pores

- Comment un four de frittage à haute température influence-t-il les capteurs de nanotubes de ZnO ? Libérez une sensibilité et une stabilité maximales

- Comment puis-je améliorer les performances de ma pompe à vide ? Optimisez votre système pour un vide plus poussé et un pompage plus rapide

- Quelles sont les principales applications d'un four électrique de haute précision dans la caractérisation de la biomasse ? Découvrez des informations clés

- Comment la longueur du champ thermique affecte-t-elle les revêtements par trempage de fibres YAG ? Obtenez des films uniformes et sans perles

- Quel rôle joue un appareil de pyrolyse dans la synthèse de carbone poreux pour les supercondensateurs ? Secrets thermiques essentiels

- Pourquoi un four de séchage à circulation d'air forcée est-il nécessaire pour l'analyse de la microstructure du CRP ? Assurer l'exactitude des données grâce à un séchage approprié

- Pourquoi un processus de fusion utilisant du métaborate de lithium est-il nécessaire pour l'analyse élémentaire du verre bioactif S53P4 ?