Le profil thermique d’un four de recuit de tube est le facteur le plus critique pour la réussite de la fabrication de joints REBCO. Pour créer un joint viable, le four doit maintenir une zone à haute température pour restaurer les propriétés supraconductrices tout en employant simultanément une zone de refroidissement courte pour éviter d’endommager le matériau. Cette configuration précise équilibre les exigences chimiques du joint par rapport à la fragilité thermique de la bande environnante.

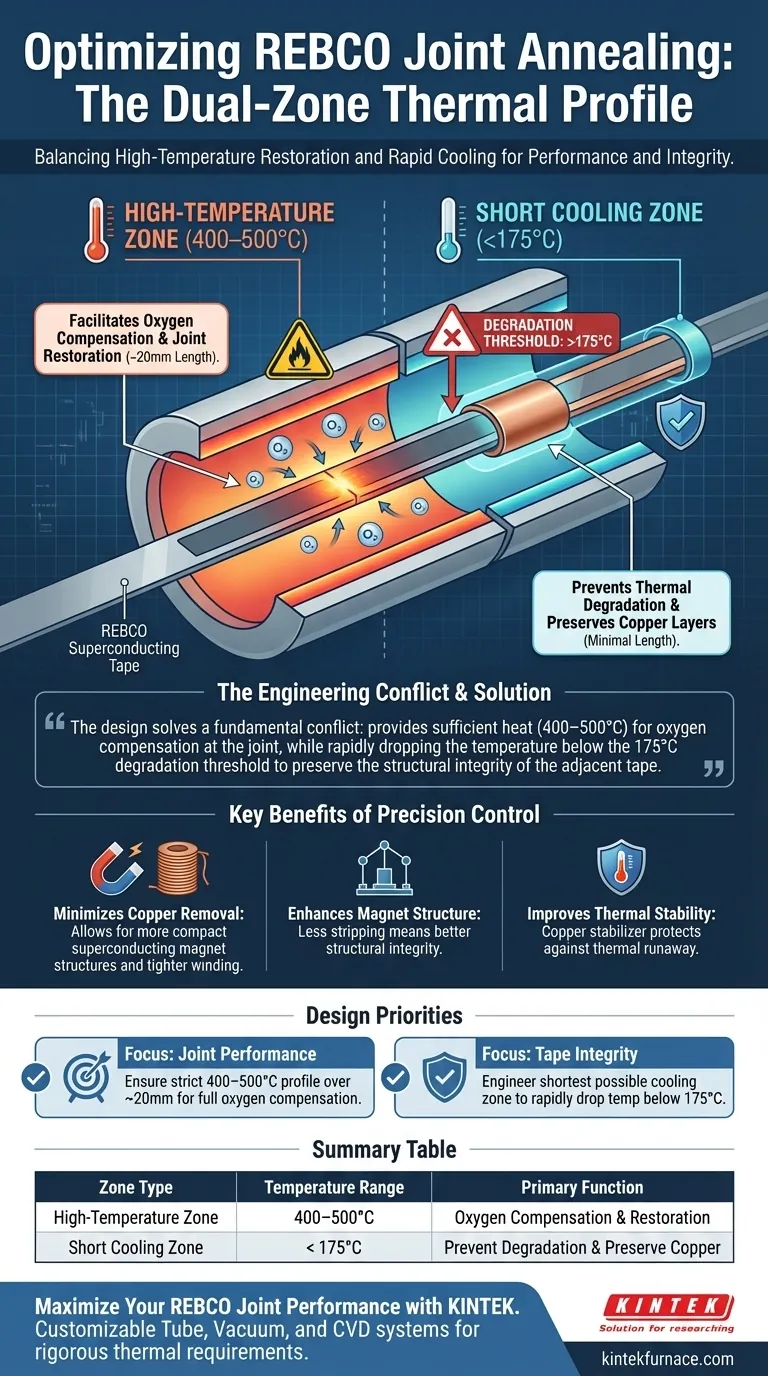

La conception résout un conflit d’ingénierie fondamental : elle fournit suffisamment de chaleur (400–500 °C) pour la compensation de l’oxygène au niveau du joint, tout en abaissant rapidement la température en dessous du seuil de dégradation de 175 °C pour préserver l’intégrité structurelle de la bande adjacente.

Le rôle de la zone à haute température

Assurer la compensation de l’oxygène

La fonction principale de la zone à haute température est de faciliter la compensation de l’oxygène dans la zone du joint. Sans ce traitement thermique spécifique, les propriétés supraconductrices du joint ne peuvent être pleinement réalisées ou restaurées.

La fenêtre thermique spécifique

Pour ce faire, le four doit maintenir une plage de température comprise entre 400 et 500 degrés Celsius. La zone chauffée est généralement conçue pour avoir une longueur d’environ 20 mm, concentrant ainsi l’énergie thermique exactement là où se produit la formation du joint.

La criticité d’une zone de refroidissement courte

Le seuil de dégradation de 175 °C

Les bandes REBCO ont une limite thermique spécifique. L’exposition à des températures supérieures à 175 degrés Celsius peut entraîner une dégradation significative des performances de la bande.

Réduire le temps d’exposition

Une zone de refroidissement très courte est essentielle pour minimiser la longueur physique de la bande qui reste au-dessus de ce seuil critique de 175 °C. Si la zone de refroidissement était longue, le gradient de température serait trop progressif, maintenant une plus grande section de la bande dans la « zone dangereuse » pendant une période prolongée.

Implications d’ingénierie et compromis

Minimiser le retrait du cuivre

L’efficacité de la zone de refroidissement a un impact direct sur la façon dont la bande est préparée. En limitant strictement la dégradation thermique, vous minimisez la quantité de la couche de stabilisation en cuivre qui doit être retirée.

Améliorer la structure de l’aimant

La préservation de la couche de cuivre permet une structure d’aimant supraconducteur plus compacte. Moins de décapage signifie une meilleure intégrité structurelle et des capacités d’enroulement plus serrées.

Améliorer la stabilité thermique

L’optimisation de la conception du four pour conserver la couche de cuivre permet d’obtenir une stabilité thermique améliorée pour les joints. Le cuivre agit comme un stabilisateur, protégeant le joint contre l’emballement thermique pendant le fonctionnement.

Faire le bon choix pour votre objectif

Pour maximiser les performances de vos joints REBCO, tenez compte de ces priorités de conception :

- Si votre objectif principal est la performance des joints : Assurez-vous que votre zone à haute température maintient un profil strict de 400–500 °C sur une portée de 20 mm pour garantir une compensation complète de l’oxygène.

- Si votre objectif principal est l’intégrité de la bande : Concevez la zone de refroidissement pour qu’elle soit aussi courte que possible afin d’abaisser rapidement la température du matériau en dessous du seuil de dégradation de 175 °C.

En contrôlant ces deux zones, vous transformez le processus de recuit d’une responsabilité en un outil de précision pour la construction d’aimants compacts et stables à champ élevé.

Tableau récapitulatif :

| Type de zone | Plage de température | Longueur (env.) | Fonction principale |

|---|---|---|---|

| Zone à haute température | 400–500 °C | 20 mm | Facilite la compensation de l’oxygène et la restauration du joint |

| Zone de refroidissement courte | < 175 °C | Minimale | Prévient la dégradation thermique et préserve les couches de cuivre |

Maximisez les performances de vos joints REBCO avec KINTEK

Un profilage thermique précis fait la différence entre un joint supraconducteur réussi et une dégradation permanente du matériau. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes spécialisés de tubes, de vide et de CVD conçus pour répondre aux exigences rigoureuses de 400–500 °C et aux gradients de refroidissement rapides essentiels à la fabrication d’aimants à champ élevé.

Nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos besoins uniques en matière de longueur, de température et d’atmosphère, garantissant que vos couches de stabilisation en cuivre restent intactes pour une structure d’aimant plus compacte.

Prêt à optimiser votre processus de recuit ? Contactez notre équipe d’ingénierie dès aujourd’hui pour discuter de vos besoins en fours personnalisés et améliorer les capacités de recherche de votre laboratoire.

Guide Visuel

Références

- Zili Zhang, Qiuliang Wang. A Tube Furnace Design for the Oxygen Annealing of a REBCO Superconducting Joint. DOI: 10.3390/ma18133053

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à moufle pour laboratoire

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Pourquoi les nacelles en corindon et les fours tubulaires sont-ils utilisés pour la pré-carbonisation de la biomasse ? Optimisez votre pyrolyse à 500°C

- Pourquoi le contrôle du temps de séjour dans un four tubulaire est-il essentiel à la synthèse de catalyseurs NiFe2O4 amorphes ?

- Quelles sont les principales applications des fours horizontaux dans l'industrie aérospatiale ? Améliorez les performances des composants grâce à un traitement thermique de précision

- Quel est le rôle spécifique d'un four tubulaire dans le recuit de phosphates/graphène ? Optimisez la synthèse d'électrodes haute performance

- Quelle est la fonction de l'encapsulation sous vide de quartz dans le transport chimique en phase vapeur (CVD) de RhSeCl ? Maîtriser la croissance de cristaux purs

- Quelles conditions un four à vide tubulaire offre-t-il pour la distillation du sulfure de zinc ? Optimisez votre traitement du minerai de zinc

- Pourquoi le recuit dans un four tubulaire est-il essentiel pour le rGO-NiO-ZnO-400 ? Optimisez la synthèse de votre catalyseur

- Qu'est-ce qu'un four tubulaire à haute température ? Obtenez un contrôle précis de la chaleur et de l'atmosphère