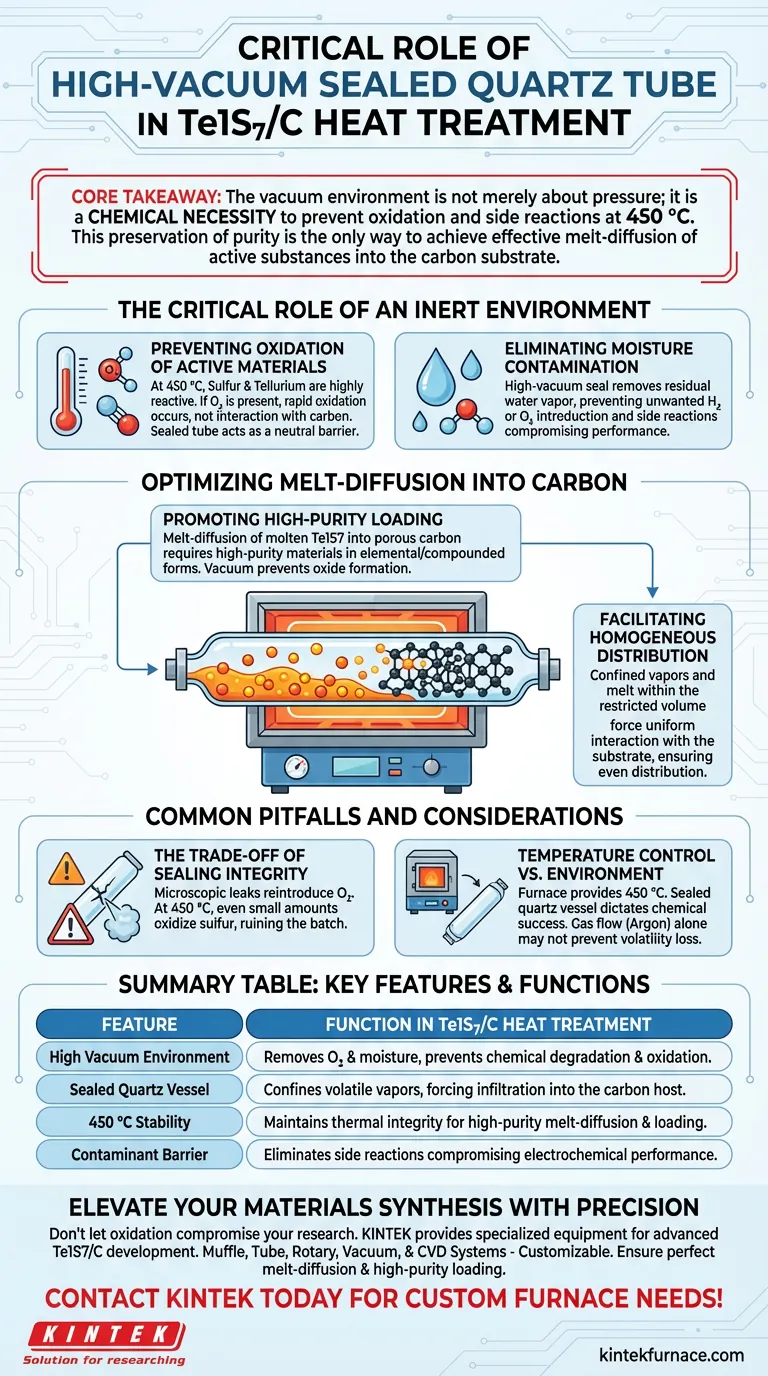

La fonction première d'un tube de quartz scellé sous vide poussé est de garantir un environnement de réaction strictement inerte lors du traitement thermique des composites Te1S7/C. En scellant physiquement l'échantillon sous vide, vous éliminez l'oxygène et l'humidité, ce qui empêche la dégradation chimique du soufre et du tellure tout en assurant leur infiltration réussie dans l'hôte carboné.

Point clé à retenir L'environnement sous vide n'est pas seulement une question de pression ; c'est une nécessité chimique pour prévenir l'oxydation et les réactions secondaires à 450 °C. Cette préservation de la pureté est le seul moyen d'obtenir une diffusion par fusion efficace des substances actives dans le substrat carboné.

Le rôle essentiel d'un environnement inerte

Prévention de l'oxydation des matériaux actifs

À la température cible de 450 °C, le soufre et le tellure sont tous deux très réactifs.

Si de l'oxygène est présent, ces éléments s'oxyderont rapidement au lieu d'interagir avec la matrice carbonée. Le tube de quartz scellé agit comme une barrière, garantissant que l'atmosphère reste chimiquement neutre.

Élimination de la contamination par l'humidité

La vapeur d'eau est un contaminant courant qui peut introduire de l'hydrogène ou de l'oxygène indésirables dans la synthèse.

Un scellage sous vide poussé élimine l'humidité résiduelle avant le début du chauffage. Cela empêche les réactions secondaires qui pourraient compromettre les performances électrochimiques du composite final.

Optimisation de la diffusion par fusion dans le carbone

Promotion d'un chargement de haute pureté

L'objectif ultime de ce processus est la diffusion par fusion, où le soufre et le tellure fondus infiltrent le substrat carboné poreux.

Pour que ce mécanisme fonctionne, les matériaux actifs doivent rester sous leur forme élémentaire ou composée. Le vide garantit que ce qui se charge dans le carbone est du Te1S7 de haute pureté, plutôt que des oxydes ou des sous-produits.

Facilitation d'une distribution homogène

Un environnement scellé empêche la perte de composants volatils.

En confinant les vapeurs et le produit fondu dans un volume restreint, les matériaux sont forcés d'interagir avec le substrat carboné. Cela se traduit par une distribution plus uniforme du matériau actif dans tout le composite.

Pièges courants et considérations

Le compromis de l'intégrité du scellage

Bien que le quartz soit excellent pour la stabilité thermique, l'efficacité de cette méthode dépend entièrement de la qualité du scellage.

Une fuite microscopique pendant la phase de chauffage réintroduira de l'oxygène. À 450 °C, même une petite quantité d'oxygène peut ruiner tout le lot en oxydant le soufre.

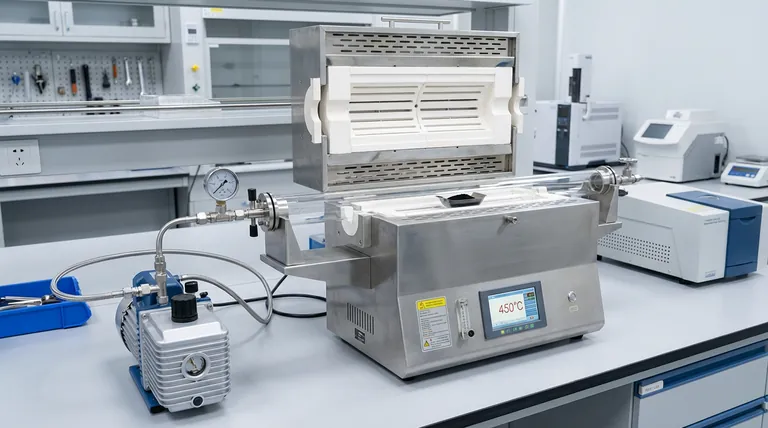

Contrôle de la température vs. environnement

Il est important de distinguer le rôle du tube de celui du four.

Alors que le four tubulaire assure le contrôle précis de la température nécessaire pour atteindre 450 °C, c'est le récipient en quartz scellé à l'intérieur qui dicte le succès chimique de la synthèse. S'appuyer sur un flux de gaz (comme l'argon) sans tube scellé peut ne pas suffire à prévenir la perte de volatilité pour ce composite spécifique.

Faire le bon choix pour votre synthèse

Pour maximiser la qualité de vos composites Te1S7/C, privilégiez l'intégrité de votre scellage sous vide.

- Si votre objectif principal est la pureté chimique : Assurez-vous que le tube de quartz est évacué sous vide poussé avant le scellage pour éliminer complètement l'oxygène et prévenir l'oxydation de surface du tellure et du soufre.

- Si votre objectif principal est un chargement efficace : Maintenez le traitement thermique strictement à 450 °C pour garantir que la viscosité du produit fondu permette une diffusion profonde dans les pores du carbone sans dégrader les composants.

Le succès de votre composite repose sur l'isolement de vos éléments réactifs de l'atmosphère dès que la chaleur est appliquée.

Tableau récapitulatif :

| Caractéristique | Fonction dans le traitement thermique des composites Te1S7/C |

|---|---|

| Environnement sous vide poussé | Élimine O2 et l'humidité pour prévenir la dégradation chimique et l'oxydation. |

| Récipient en quartz scellé | Confinne les vapeurs volatiles pour forcer l'infiltration dans l'hôte carboné. |

| Stabilité à 450 °C | Maintient l'intégrité thermique pour une diffusion par fusion et un chargement de haute pureté. |

| Barrière contre les contaminants | Élimine les réactions secondaires qui compromettent les performances électrochimiques. |

Élevez la synthèse de vos matériaux avec précision

Ne laissez pas l'oxydation compromettre vos recherches. KINTEK fournit l'équipement spécialisé nécessaire au développement avancé de composites Te1S7/C. Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, tous personnalisables pour répondre à vos exigences uniques de laboratoire.

Assurez une diffusion par fusion parfaite et un chargement de haute pureté avec nos solutions thermiques leaders de l'industrie. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Yue Zhang, Jian Liu. A Tellurium‐Boosted High‐Areal‐Capacity Zinc‐Sulfur Battery. DOI: 10.1002/advs.202308580

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Quelle est la fonction du flux de gaz Argon dans un four tubulaire lors du traitement thermique du disulfure de molybdène ? Guide d'expert

- Quelles sont les utilisations clés des fours à tubes sous vide dans les industries des semi-conducteurs et de l'optoélectronique ? Essentiels pour les processus thermiques de haute pureté

- Qu'est-ce qu'un four tubulaire à haute température ? Obtenez un contrôle précis de la chaleur et de l'atmosphère

- Quelles conditions techniques une étuve tubulaire de laboratoire offre-t-elle pour les MXene/MWCNTs@C–Co ? Synthèse thermique maîtrisée

- Comment un four tubulaire horizontal à double zone fournit-il les conditions pour le CVT ? Optimiser la croissance de monocristaux

- Pourquoi un four tubulaire à atmosphère contrôlée est-il essentiel pour les oxydes métalliques dérivés de MOF ? Obtenez une pyrolyse de précision

- Quelles sont les étapes d'isolation et de refroidissement dans un four tubulaire multi-zones ? Maîtriser le contrôle thermique de précision

- Quel est le but de l'utilisation d'un four tubulaire pour une seconde calcination à 750°C ? Maîtriser l'activation du biochar