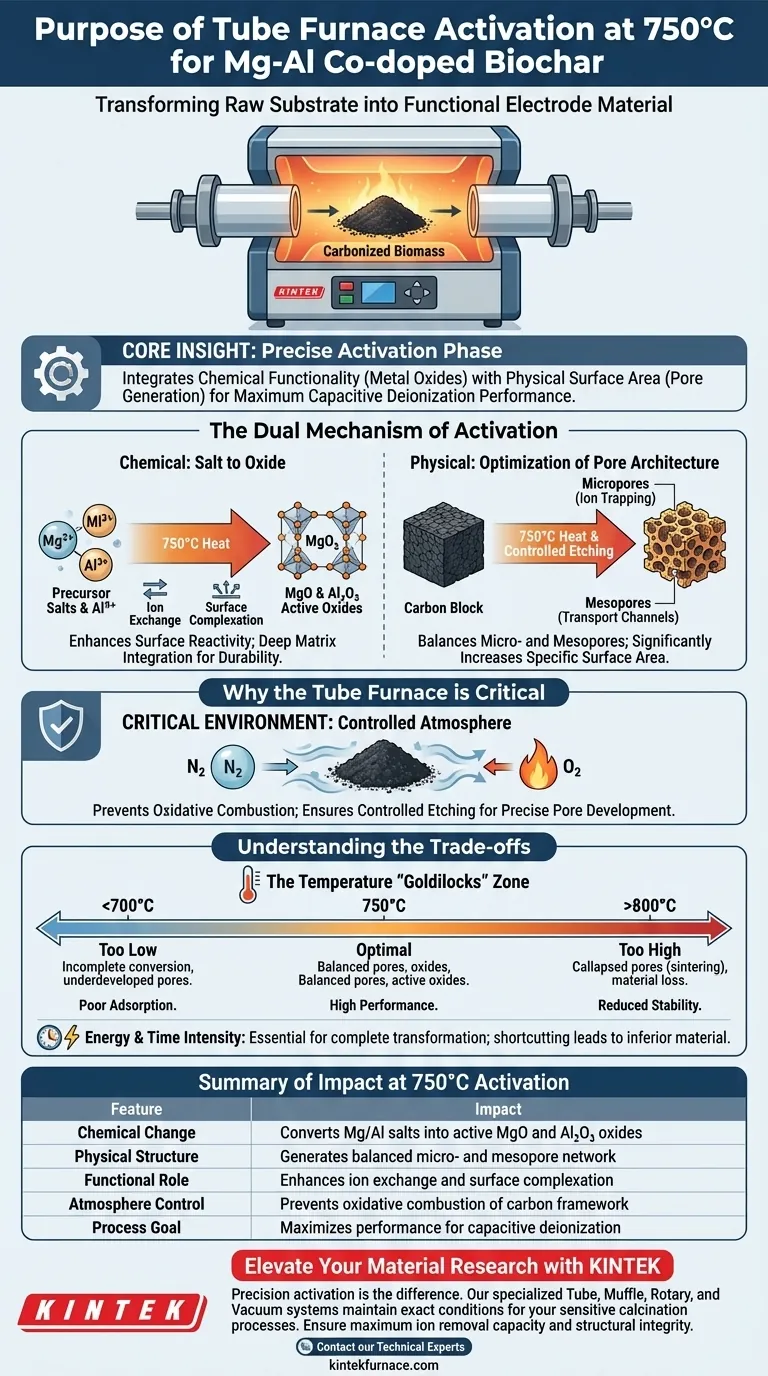

L'objectif principal de cette seconde calcination est d'activer physiquement et chimiquement le biochar, le transformant d'un substrat brut en un matériau d'électrode fonctionnel. À 750°C, le four tubulaire facilite la conversion des sels métalliques dopés en oxydes actifs (MgO et Al2O3) et grave le squelette carboné pour créer une structure hautement poreuse optimisée pour l'adsorption d'ions.

Idée clé : Ce processus n'est pas simplement un chauffage ; c'est une phase d'activation précise. Il intègre la fonctionnalité chimique (via les oxydes métalliques) et la surface physique (via la génération de pores) pour maximiser les performances du matériau dans la déionisation capacitive.

Le double mécanisme d'activation

Transformation chimique : du sel à l'oxyde

Le changement chimique le plus critique survenant à 750°C est la conversion des sels de magnésium et d'aluminium. L'énergie thermique élevée entraîne une réaction qui transforme ces sels précurseurs en oxydes actifs stables, spécifiquement MgO et Al2O3.

Amélioration de la réactivité de surface

Ces oxydes nouvellement formés ne sont pas des charges passives. Ils confèrent au biochar des capacités chimiques spécifiques, notamment l'échange d'ions et la complexation de surface. Cette activation chimique permet au matériau d'interagir activement avec les ions et de les capturer, plutôt que de s'appuyer uniquement sur le piégeage physique.

Intégration profonde dans la matrice

Le four tubulaire assure l'intégration profonde de ces métaux dans la matrice carbonée. Au lieu de reposer lâchement à la surface, les espèces métalliques sont fusionnées thermiquement au sein de la structure carbonée, garantissant la durabilité et des performances constantes lors des applications électrochimiques.

Structuration physique du biochar

Optimisation de l'architecture des pores

Parallèlement aux changements chimiques, le traitement thermique remodèle la structure physique du carbone. Le processus induit la génération de nouveaux pores, augmentant considérablement la surface spécifique du matériau.

Équilibrage des micropores et des mésopores

L'activation à 750°C optimise spécifiquement la distribution des micropores (minuscules pores pour piéger les petits ions) et des mésopores (canaux de transport). Cette structure poreuse équilibrée permet aux ions de pénétrer rapidement dans le matériau et d'y être stockés efficacement, ce qui est essentiel pour une déionisation à haute capacité.

Pourquoi l'environnement du four tubulaire est essentiel

Prévention de la combustion oxydante

Bien que la réaction principale implique l'oxydation des sels, le squelette carboné lui-même doit être protégé. Un four tubulaire fonctionne généralement sous une atmosphère inerte contrôlée (comme l'azote), ce qui empêche le biochar de brûler (combustion oxydante) à ces températures élevées.

Gravure contrôlée

En excluant l'oxygène externe, le four garantit que le squelette carboné est gravé précisément par les agents activants internes plutôt que consommé par le feu. Cet environnement contrôlé permet le développement précis de la structure poreuse sans détruire le rendement du matériau.

Comprendre les compromis

La zone "juste ce qu'il faut" de température

Fonctionner exactement à 750°C est un choix délibéré impliquant des compromis distincts.

- Trop bas (<700°C) : Les sels métalliques peuvent ne pas se décomposer complètement en oxydes actifs, et la structure poreuse peut rester sous-développée, entraînant une faible capacité d'adsorption.

- Trop haut (>800°C) : Une chaleur excessive peut provoquer l'effondrement de la structure poreuse (frittage) ou entraîner une gravure agressive qui réduit le rendement global du matériau et sa stabilité mécanique.

Intensité énergétique et temporelle

Cette calcination secondaire est une étape énergivore. Elle nécessite le maintien de températures élevées pendant des périodes prolongées pour assurer une transformation complète des phases cristallines et une diffusion adéquate. Sauter ou raccourcir cette étape pour économiser de l'énergie entraînera un matériau avec des pores "bloqués" et des surfaces chimiquement inertes.

Faire le bon choix pour votre objectif

Si votre objectif principal est la capacité d'élimination des ions :

- Assurez-vous que la température atteint pleinement 750°C pour garantir la conversion complète des sels en MgO et Al2O3, car ce sont les sites actifs pour l'échange d'ions.

Si votre objectif principal est l'intégrité structurelle :

- Surveillez strictement l'atmosphère ; toute fuite d'oxygène dans le four tubulaire à cette température incinérera votre matrice carbonée et détruira la structure poreuse.

L'activation par four tubulaire est l'étape déterminante qui transforme une simple biomasse carbonisée en un outil électrochimique haute performance.

Tableau récapitulatif :

| Caractéristique | Impact lors de la phase d'activation à 750°C |

|---|---|

| Changement chimique | Convertit les sels de Mg/Al en oxydes actifs MgO et Al2O3 |

| Structure physique | Génère un réseau équilibré de micropores et de mésopores |

| Rôle fonctionnel | Améliore les capacités d'échange d'ions et de complexation de surface |

| Contrôle de l'atmosphère | Prévient la combustion oxydante du squelette carboné |

| Objectif du processus | Maximise les performances pour la déionisation capacitive |

Élevez la recherche de vos matériaux avec KINTEK

L'activation de précision fait la différence entre un carbone brut et une électrode haute performance. Fort de l'expertise en R&D et en fabrication, KINTEK propose des systèmes spécialisés de fours tubulaires, à moufle, rotatifs et sous vide conçus pour maintenir les conditions thermiques et atmosphériques exactes requises pour vos processus de calcination les plus sensibles.

Que vous synthétisiez du biochar co-dopé au Mg-Al ou développiez des systèmes CVD avancés, nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos besoins de recherche uniques. Assurez dès aujourd'hui une capacité maximale d'élimination des ions et une intégrité structurelle pour vos matériaux.

Prêt à optimiser votre phase d'activation ? Contactez nos experts techniques chez KINTEK dès aujourd'hui.

Guide Visuel

Références

- Geming Wang, Qirui Wu. Exploring a Porous Biochar-Based Capacitive Deionization Device for Phosphogypsum Wastewater Treatment in Undergraduate Experimental Teaching: Understanding, Development, and Practice. DOI: 10.1021/acsomega.5c05966

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quel type de thermocouple est utilisé dans les fours à tubes divisés à trois zones ?Type K pour la précision et la sécurité

- Quelles caractéristiques de contrôle de la température les manchons de dérivation de tube possèdent-ils généralement ? Obtenez une gestion thermique précise pour votre laboratoire

- Pourquoi les fours tubulaires sont-ils importants dans l'essai et la recherche de matériaux ? Libérez la précision pour le développement de matériaux avancés

- Quelles applications de laboratoire utilisent les fours tubulaires ? Essentiel pour la synthèse de matériaux et le traitement thermique

- Comment un four tubulaire à vide poussé garantit-il la précision des expériences de brasage Sn-Ag-Cu-Mn-Er ? Optimisation de l'analyse de la mouillabilité

- Quelle est la fonction principale d'un four tubulaire CVD dans la préparation du graphène multicouche ? Guide d'expert

- Pourquoi des tubes de quartz scellés sont-ils requis pour la synthèse des TMD ? Assurer la croissance de MoS2 et WS2 purs

- Quelle est la fonction d'un four tubulaire multi-zones dans la synthèse CVD ? Maîtriser la précision des nanofeuilles de In2Se3 2D