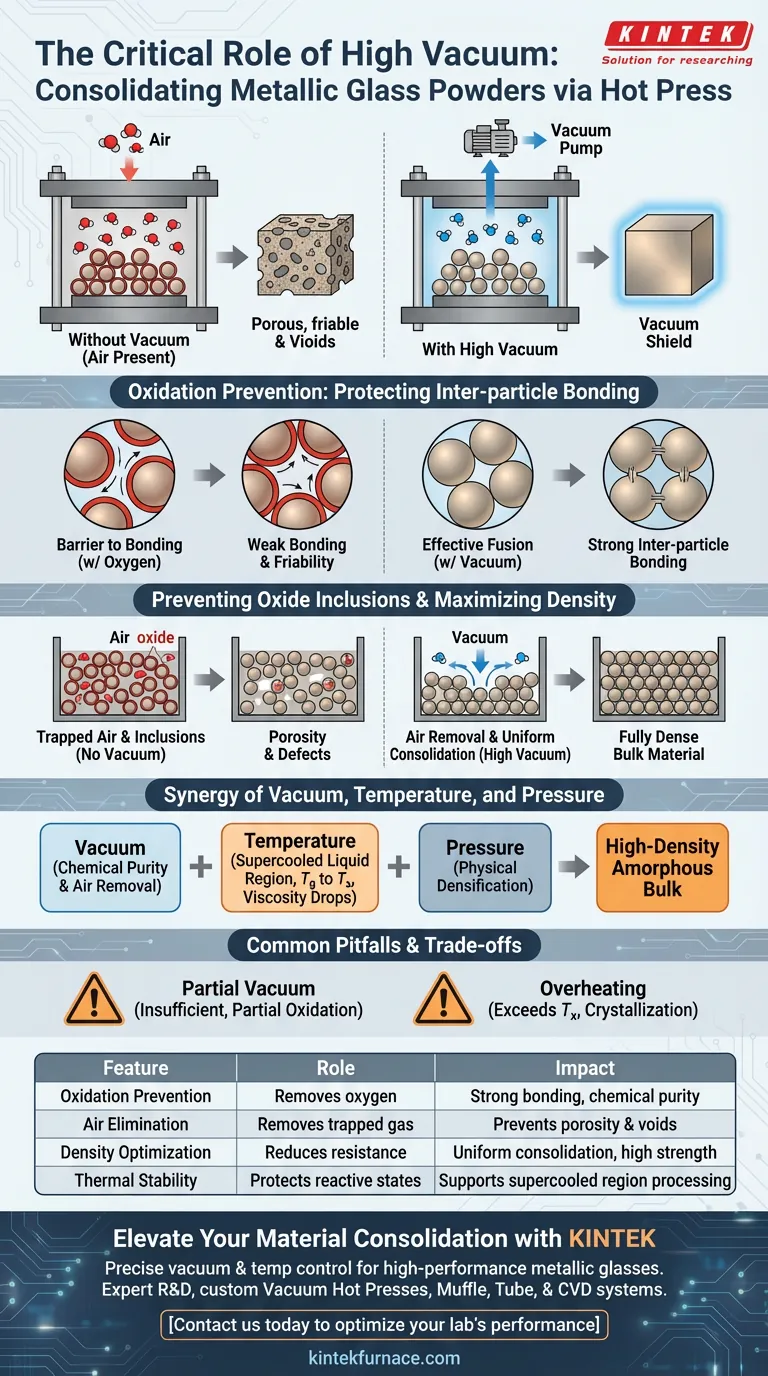

Un environnement de vide poussé est strictement requis dans une presse à chaud pour éliminer l'air résiduel entre les particules de poudre et pour prévenir l'oxydation de la poudre de verre métallique. À des températures élevées, même des traces d'oxygène peuvent réagir avec les surfaces de la poudre, compromettant l'intégrité du matériau et empêchant la formation d'un matériau massif, solide et cohérent.

Le vide agit comme un bouclier critique, préservant la pureté chimique de la poudre tout en éliminant les barrières physiques à la consolidation. En éliminant l'air et en prévenant la formation d'oxydes, le vide garantit que le produit final conserve la haute densité et la résistance mécanique caractéristiques du verre métallique.

Le rôle critique de la prévention de l'oxydation

Protection de la liaison interparticulaire

Pour que les poudres de verre métallique se consolident en une seule masse solide, les particules doivent se lier chimiquement à leurs surfaces. L'oxydation agit comme une barrière à ce processus.

Si de l'oxygène est présent pendant le chauffage, une fine couche d'oxyde se forme à la surface de chaque particule de poudre. Cette couche empêche les particules de fusionner efficacement, entraînant une liaison interparticulaire faible et un produit final friable.

Prévention des inclusions d'oxydes

Au-delà des problèmes de surface, l'oxydation introduit des impuretés connues sous le nom d'inclusions d'oxydes dans le matériau massif.

Ces inclusions agissent comme des défauts dans la microstructure du matériau. Elles dégradent les performances mécaniques, rendant souvent le matériau cassant et réduisant sa stabilité thermique.

Maximiser la densité et l'intégrité structurelle

Élimination de l'air résiduel

Les poudres de verre métallique sont souvent tassées lâchement avant le pressage, laissant des espaces importants remplis d'air.

Un environnement de vide poussé élimine physiquement cet air piégé avant le début du processus de consolidation. Si cet air n'était pas éliminé, il serait piégé à l'intérieur du matériau pendant le pressage, créant des vides et de la porosité qui abaissent considérablement la densité du composant final.

Assurer une consolidation uniforme

En éliminant la résistance de l'air et les oxydes de surface, le vide permet aux particules de poudre de se réorganiser et de se déformer plus facilement sous pression.

Cela facilite un processus de consolidation plus fluide, résultant en un matériau massif entièrement dense qui reflète fidèlement les propriétés de l'alliage amorphe d'origine.

La synergie du vide, de la température et de la pression

Soutien de la région liquide surfondue

La consolidation se produit généralement dans la région liquide surfondue, la plage de température entre la température de transition vitreuse ($T_g$) et la température de cristallisation ($T_x$).

Dans cette plage, la viscosité du matériau diminue, permettant un excellent flux. Le vide garantit que, pendant que le matériau est dans cet état très réactif et semi-fluide, il reste chimiquement stable et ne se dégrade pas en raison de l'exposition environnementale.

Amélioration de l'efficacité de la pression

Alors que le vide gère la pureté chimique et l'élimination de l'air, le système de chargement à haute pression gère la mécanique physique de la densification.

Le vide agit en tandem avec la haute pression pour fermer les vides et surmonter la résistance des poudres dures. Cette combinaison permet une liaison de haute densité à des températures plus basses, ce qui est crucial pour éviter une cristallisation indésirable.

Pièges courants et compromis

Le risque de vide partiel

Un vide "grossier" est souvent insuffisant pour la consolidation du verre métallique.

Si le niveau de vide n'est pas assez élevé, des traces d'oxygène provoqueront toujours une oxydation partielle. Cela peut entraîner un matériau qui semble solide mais qui présente des points faibles internes et une durée de vie en fatigue réduite.

Le vide ne peut pas corriger la surchauffe

Bien que le vide empêche l'oxydation, il n'empêche pas la cristallisation causée par une chaleur excessive.

Même dans un vide parfait, si la température dépasse le point de cristallisation ($T_x$), la structure amorphe sera perdue. Le vide doit être associé à un contrôle précis de la température pour maintenir les propriétés uniques du verre métallique.

Assurer le succès du processus

Recommandations pour l'optimisation

Pour obtenir les meilleurs résultats lors du pressage à chaud de poudres de verre métallique, tenez compte de vos objectifs spécifiques :

- Si votre objectif principal est la résistance mécanique : Assurez le vide le plus profond possible pour éliminer toutes les inclusions d'oxydes qui pourraient agir comme concentrateurs de contraintes.

- Si votre objectif principal est la densité maximale : Combinez le vide poussé avec un système de chargement à haute pression pour fermer mécaniquement les vides.

- Si votre objectif principal est de maintenir l'état amorphe : Surveillez rigoureusement la température pour rester dans la région surfondue, car le vide seul ne peut pas empêcher la cristallisation thermique.

Le succès du pressage à chaud du verre métallique repose sur l'élimination absolue de l'air pour préserver la pureté et le potentiel du matériau.

Tableau récapitulatif :

| Fonctionnalité | Rôle dans le pressage à chaud sous vide | Impact sur le verre métallique |

|---|---|---|

| Prévention de l'oxydation | Élimine les molécules d'oxygène | Assure une liaison interparticulaire solide et une pureté chimique. |

| Élimination de l'air | Évacue le gaz piégé par le vide | Prévient la porosité et les vides internes dans le matériau massif final. |

| Optimisation de la densité | Réduit la résistance de surface | Facilite une consolidation uniforme pour des composants de haute résistance. |

| Stabilité thermique | Protège les états réactifs | Soutient en toute sécurité le traitement dans la région liquide surfondue. |

Élevez votre consolidation de matériaux avec KINTEK

Un contrôle précis du vide et de la température est non négociable pour les verres métalliques haute performance. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose des presses à chaud sous vide, des systèmes de mufflage, tubulaires et CVD spécialisés, conçus pour répondre aux exigences les plus rigoureuses des laboratoires.

Que vous ayez besoin de fours personnalisés à haute température ou de solutions de frittage avancées, notre équipe d'ingénierie est prête à adapter un système à vos besoins de recherche uniques. Contactez-nous dès aujourd'hui pour optimiser les performances de votre laboratoire et garantir l'intégrité structurelle de vos matériaux avancés.

Guide Visuel

Références

- Pee‐Yew Lee, Chung‐Kwei Lin. Synthesis of Nanocrystal-Embedded Bulk Metallic Glass Composites by a Combination of Mechanical Alloying and Vacuum Hot Pressing. DOI: 10.3390/ma18020360

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Comment une presse à vide fonctionne-t-elle pour façonner les métaux ? Obtenez un formage de précision du métal avec une pression uniforme

- Comment le système de contrôle de température de haute précision d'un four de frittage influence-t-il la microstructure du nano-cuivre ?

- Quelles sont les applications courantes des fours à presse chaude ? Découvrez des solutions de matériaux à haute densité

- Comment la méthode de refroidissement du four protège-t-elle les revêtements CoCrFeNi(Cu) après le frittage par pressage à chaud sous vide ? Prévenir la fissuration et l'oxydation pour des performances supérieures

- Pourquoi un environnement de vide poussé est-il nécessaire dans un four de frittage sous vide (VHP) pour la préparation de composites d'alliages de magnésium ? Prévenir l'oxydation et maximiser les performances

- À quoi sert une presse à chaud ? Des vêtements personnalisés aux composants aérospatiaux

- Pourquoi un vide poussé est-il essentiel pour le frittage par pressage à chaud du ZnS ? Atteindre une transmission infrarouge maximale

- Comment un système de contrôle de pression de précision aide-t-il à la formation de matériaux lors du brasage eutectique ?