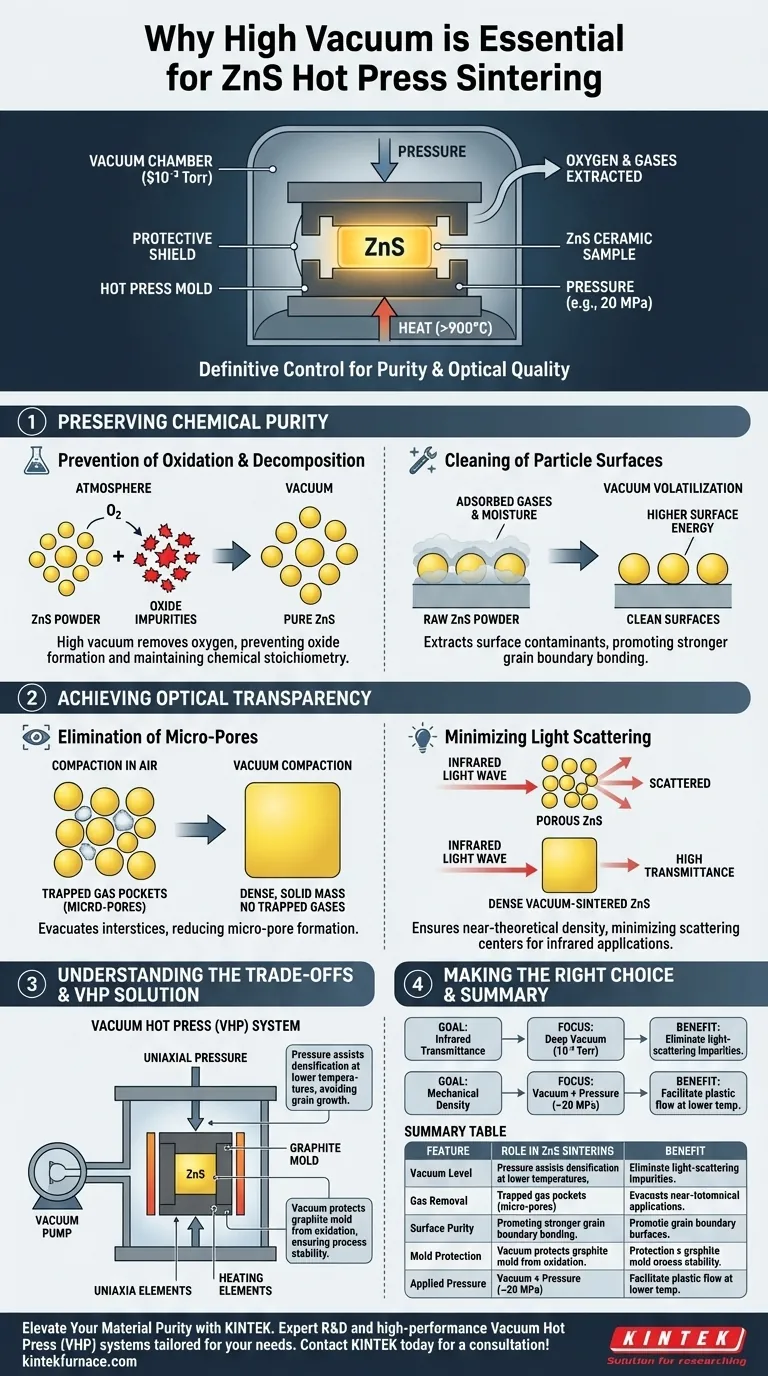

Le maintien d'un environnement sous vide poussé lors du frittage par pressage à chaud du sulfure de zinc (ZnS) est la mesure de contrôle définitive requise pour prévenir la dégradation chimique et garantir la qualité optique. Plus précisément, fonctionner à des niveaux de vide d'environ $10^{-3}$ Torr élimine la présence d'oxygène, empêchant l'oxydation et la décomposition du matériau tout en extrayant activement les gaz piégés qui compromettraient autrement la structure céramique finale.

Le vide sert d'outil de purification essentiel qui a un impact direct sur les performances optiques de la céramique. En évacuant les gaz piégés et en empêchant l'oxydation, l'environnement sous vide assure l'élimination des micropores, ce qui est le facteur décisif pour minimiser la diffusion de la lumière et obtenir une transmission infrarouge élevée.

Préservation de la pureté chimique

Prévention de l'oxydation et de la décomposition

Aux températures élevées requises pour le frittage (souvent supérieures à 900°C), le sulfure de zinc est très sensible à l'instabilité chimique.

Le vide poussé agit comme un bouclier protecteur, éliminant l'oxygène atmosphérique qui réagirait autrement avec la poudre de ZnS. Cela empêche la formation d'impuretés d'oxyde et garantit que le matériau ne se décompose pas, maintenant la stœchiométrie chimique requise pour un produit final pur.

Nettoyage des surfaces des particules

Les poudres céramiques brutes contiennent souvent des gaz adsorbés, de l'humidité ou des impuretés volatiles à leur surface.

Un environnement sous vide favorise la volatilisation et l'extraction de ces contaminants de surface avant que le processus de frittage ne scelle le matériau. Cela purifie les joints de grains, créant une énergie de surface plus élevée qui est plus favorable à la liaison et à la densification des particules.

Obtenir la transparence optique

Élimination des micropores

Le principal ennemi de la clarté optique dans les céramiques est la porosité. Les gaz piégés entre les particules de poudre lors de la densification créent des vides.

L'environnement sous vide évacue efficacement l'air des interstices de la poudre (les espaces entre les particules) avant et pendant le compactage. Cela empêche les poches de gaz d'être piégées à l'intérieur de la masse en solidification, réduisant ainsi la formation de micropores dans le produit final.

Minimisation de la diffusion de la lumière

Pour les céramiques de ZnS destinées aux applications infrarouges, la structure interne est primordiale.

Les micropores agissent comme des centres de diffusion pour les ondes lumineuses, dégradant sévèrement la transmission. En assurant une densité proche de la théorique grâce au traitement sous vide, vous minimisez ces centres de diffusion. C'est le facteur décisif pour garantir que la céramique possède la transmission élevée requise pour les bandes d'ondes infrarouges.

Comprendre les compromis

La nécessité d'une pression mécanique

Bien qu'un vide poussé soit essentiel pour la pureté, il est rarement suffisant à lui seul pour obtenir une densité complète dans les céramiques de ZnS.

Se fier uniquement au frittage sous vide nécessite souvent des températures excessivement élevées pour favoriser la densification, ce qui peut entraîner une croissance des grains qui nuit à la résistance mécanique. La méthode de Pressage à Chaud sous Vide (VHP) atténue cela en combinant le vide avec une pression mécanique uniaxiale (par exemple, 20 MPa). Cette pression facilite le réarrangement des particules, permettant la densification à des températures plus basses.

Stabilité de l'équipement

Le vide ne protège pas seulement le ZnS ; il protège également l'équipement de traitement.

Les moules de pressage à chaud sont souvent en graphite, qui s'oxyde et se dégrade rapidement à l'air à haute température. L'environnement sous vide préserve l'intégrité du moule en graphite, empêchant la contamination par le carbone de la céramique et garantissant un processus stable et reproductible.

Faire le bon choix pour votre objectif

Pour optimiser votre processus de frittage du ZnS, alignez vos paramètres de vide sur vos exigences de performance spécifiques :

- Si votre objectif principal est la transmission infrarouge : Privilégiez la profondeur du vide ($10^{-3}$ Torr ou mieux) pour éliminer impitoyablement les impuretés volatiles et les gaz adsorbés, car ce sont les principales sources de micropores diffusant la lumière.

- Si votre objectif principal est la densité mécanique : Assurez-vous que votre processus couple l'environnement sous vide avec une pression mécanique significative (environ 20 MPa) pour faciliter le flux plastique et le réarrangement des particules à des charges thermiques plus faibles.

Le succès ultime dans le frittage du ZnS réside dans l'utilisation du vide non seulement comme environnement, mais comme outil actif pour purifier la microstructure afin d'obtenir une clarté optique maximale.

Tableau récapitulatif :

| Caractéristique | Rôle dans le frittage du ZnS | Avantage |

|---|---|---|

| Niveau de vide | $10^{-3}$ Torr ou mieux | Prévient l'oxydation et la décomposition du matériau |

| Évacuation des gaz | Évacue les interstices | Élimine les micropores diffusant la lumière |

| Pureté de surface | Volatilisation des contaminants | Liaison des joints de grains et densification plus fortes |

| Protection du moule | Prévient l'oxydation du graphite | Assure la stabilité du processus et évite la contamination par le carbone |

| Pression appliquée | Compactage mécanique | Atteint la densité théorique à des températures plus basses |

Améliorez la pureté de vos matériaux avec KINTEK

Un contrôle précis du vide et de la pression est le facteur décisif dans la qualité optique des céramiques de sulfure de zinc. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes de Pressage à Chaud sous Vide (VHP), des fours muflés, tubulaires et CVD haute performance, adaptés à vos besoins uniques en laboratoire et industriels.

Nos solutions personnalisables à haute température garantissent la stœchiométrie chimique et la densité proche de la théorique requises pour les applications infrarouges avancées.

Prêt à optimiser votre processus de frittage ? Contactez KINTEK dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Comment le pressage à chaud sous vide se compare-t-il au brasage et au frittage sous vide ? Choisissez le bon processus pour vos matériaux

- Quel rôle joue le revêtement de nitrure de bore hexagonal (h-BN) dans les moules SPS ? Protégez vos outils et votre pureté

- Quelle est la fonction principale du film de graphite dans le système FAST ? Optimisez votre frittage et la protection de vos outils

- Quels sont les avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide pour la préparation de composites à matrice d'aluminium SiCw/2024 ? Obtenir des matériaux aérospatiaux haute performance

- Quel rôle essentiel joue un four de pressage à chaud sous vide dans le processus de densification des composites cuivre-nanotubes de carbone ? Obtenir des matériaux Cu-CNT haute performance

- Quelles applications médicales bénéficient de la technologie de pressage à chaud sous vide ? Améliorer les implants et outils biocompatibles

- Quelles sont les exigences de configuration du moule pour le frittage de poudres non conductrices dans FAST ? Guide de configuration expert

- Comment le contrôle précis de la température affecte-t-il la microstructure du Ti-6Al-4V ? Maîtriser la précision du pressage à chaud du titane