Le contrôle précis de la pression sert de moteur mécanique essentiel dans le brasage eutectique, travaillant de concert avec l'énergie thermique pour créer une interface matérielle unifiée. Il applique une force uniforme spécifiquement calibrée pour fracturer les oxydes de surface et entraîner les alliages liquides, tels que l'Or-Étain (Au-Sn) ou l'Or-Silicium (Au-Si), dans les irrégularités de surface microscopiques.

L'idée clé : Alors que la chaleur initie le changement de phase de l'alliage, c'est la pression contrôlée qui assure l'intégration physique. En forçant l'alliage liquide à déplacer les contaminants et l'air piégé, la pression de précision transforme une simple fusion en une liaison structurelle hermétiquement scellée et sans vide.

La mécanique de la pression dans la formation des matériaux

Briser la barrière d'oxyde

Même les métaux très conducteurs possèdent souvent une fine et tenace couche d'oxydation de surface. L'énergie thermique seule est souvent insuffisante pour contourner cette barrière.

Un système de contrôle de précision applique une force mécanique spécifique pour briser physiquement ces couches d'oxyde. Cette fracture permet au métal vierge en dessous de mouiller efficacement l'alliage eutectique.

Entraîner le flux d'alliage liquide

Une fois le point eutectique atteint, l'alliage passe à l'état liquide. Cependant, la tension superficielle peut faire perler le liquide plutôt que de l'étaler.

La pression contrôlée surmonte cette tension superficielle, favorisant le flux latéral de l'alliage liquide. Cela garantit que le matériau de brasage se répartit uniformément sur toute l'interface de la puce ou du wafer.

Surmonter la topographie de surface

Au niveau microscopique, aucune surface de wafer n'est parfaitement plane ; elles sont composées de pics et de vallées.

La pression force l'alliage eutectique liquide à pénétrer et à remplir ces irrégularités microscopiques. Cela maximise la surface de contact, ce qui est essentiel pour la résistance mécanique et la conductivité électrique.

Atteindre l'étanchéité et la fiabilité

Expulser les gaz inter faciaux

L'air ou les gaz de procédé piégés entre les surfaces de brasage sont la principale cause de vides. Les vides affaiblissent la jonction et compromettent le transfert thermique.

En appliquant un serrage uniforme, le système expulse efficacement ces gaz inter faciaux vers l'extérieur, à partir du centre de la liaison. Il en résulte une interface solide et continue nécessaire pour les applications à haute fiabilité.

Assurer l'uniformité

Une pression incohérente entraîne des puces inclinées ou des lignes de liaison inégales.

Un système de précision maintient une pression mécanique uniforme sur toute la surface. Cela garantit que l'épaisseur de la ligne de liaison reste constante, évitant ainsi les points de concentration de contraintes qui pourraient entraîner une défaillance.

Comprendre les compromis

Le risque de force excessive

Bien que la pression soit vitale, appliquer trop de force peut être préjudiciable. Une pression excessive peut provoquer un "refoulement", où l'alliage conducteur s'écoule au-delà du plot de connexion, causant potentiellement des courts-circuits dans les applications à pas fin.

La conséquence d'une pression insuffisante

Inversement, si la pression est trop faible, la couche d'oxyde peut rester intacte. Il en résulte des "joints froids" ou un vide important, où la liaison manque d'étanchéité et d'intégrité mécanique.

Faire le bon choix pour votre objectif

Pour optimiser votre processus de brasage eutectique, alignez votre stratégie de pression sur vos métriques de qualité spécifiques :

- Si votre objectif principal est le scellage hermétique : Privilégiez un profil de pression qui maximise l'expulsion des gaz inter faciaux pour garantir un scellage sans vide.

- Si votre objectif principal est le rendement électrique : Concentrez-vous sur la limitation de la pression pour éviter le refoulement de l'alliage, en vous assurant que le matériau conducteur reste strictement à l'intérieur des plots de connexion désignés.

- Si votre objectif principal est la résistance mécanique : Assurez-vous que la pression est suffisante pour pénétrer complètement les irrégularités microscopiques de surface afin de maximiser le contact surfacique.

Le véritable contrôle du processus réside dans l'équilibre entre une force suffisante pour déplacer les oxydes sans compromettre les dimensions structurelles de l'appareil.

Tableau récapitulatif :

| Mécanisme | Rôle dans la formation des matériaux | Impact sur la qualité |

|---|---|---|

| Bris d'oxyde | Casse mécaniquement les couches d'oxydation de surface | Assure un mouillage efficace du métal |

| Flux d'alliage | Surmonte la tension superficielle des alliages liquides | Favorise une répartition latérale uniforme |

| Remplissage de topographie | Force l'alliage dans les irrégularités microscopiques | Maximise la surface de contact et la résistance |

| Expulsion de gaz | Évacue l'air piégé et les gaz de procédé | Crée des joints hermétiques sans vide |

| Uniformité de la force | Maintient une pression mécanique constante | Prévient les puces inclinées et les points de contrainte |

Élevez la précision de votre brasage avec KINTEK

Atteindre l'équilibre parfait entre la force mécanique et l'énergie thermique est essentiel pour un brasage eutectique à haut rendement. Chez KINTEK, nous comprenons que la précision est non négociable pour les applications de laboratoire et industrielles. Soutenus par une R&D et une fabrication expertes, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos besoins uniques de traitement à haute température. Que vous visiez le scellage hermétique, le rendement électrique ou la résistance mécanique, nos solutions de laboratoire offrent la stabilité et le contrôle requis pour des résultats supérieurs.

Prêt à optimiser votre formation de matériaux ? Contactez nos spécialistes dès aujourd'hui pour découvrir comment la technologie de four avancée de KINTEK peut transformer votre recherche et votre production.

Références

- Wafer Bonding Technologies for Microelectromechanical Systems and 3D ICs: Advances, Challenges, and Trends. DOI: 10.1002/adem.202500342

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

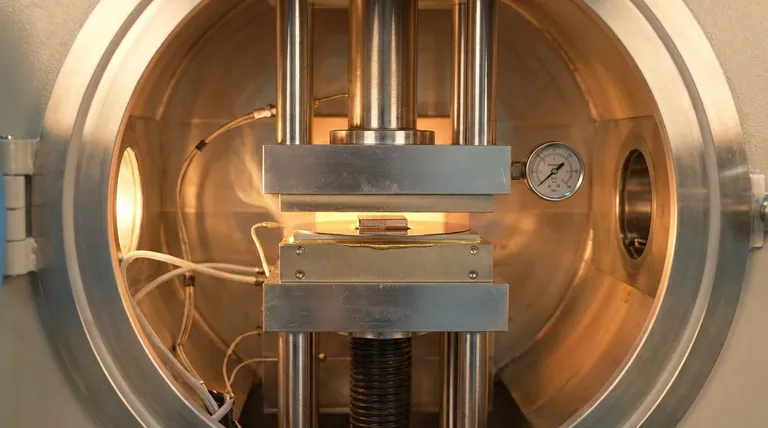

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four à moufle de laboratoire avec levage par le bas

- Bride sous ultravide Bouchon aviation Verre fritté Connecteur circulaire étanche à l'air pour KF ISO CF

- Soufflets à vide haute performance pour une connexion efficace et un vide stable dans les systèmes

- Fours de frittage par étincelage et plasma SPS

Les gens demandent aussi

- Quel rôle le pressage à chaud joue-t-il dans la science des matériaux ? Réaliser efficacement des pièces complexes à haute densité

- Quel est le but de l'utilisation d'un mélange hydrogène-argon pour le pressage à chaud du SnSe ? Améliorer l'efficacité thermoélectrique zT

- Comment un four de pressage à chaud sous vide facilite-t-il la synthèse Al-Ti-Zr ? Atteindre une densité de matériau proche de la théorie

- Quelles sont les applications du pressage à chaud ? Atteindre des performances matérielles maximales

- Quelles industries bénéficient de l'utilisation des fours de pressage à chaud sous vide ? Libérez des matériaux haute performance pour votre industrie

- Quels sont les avantages des systèmes SPS/FAST de paillasse pour la R&D sur le titane ? Accélérez votre ingénierie microstructurale

- Comment une presse à chaud sous vide contribue-t-elle à la fabrication de céramiques infrarouges de ZnS ? Optimiser la qualité optique

- Comment le pressage isostatique à chaud sous vide améliore-t-il les propriétés des matériaux ? Obtenez des matériaux plus denses et plus résistants avec précision