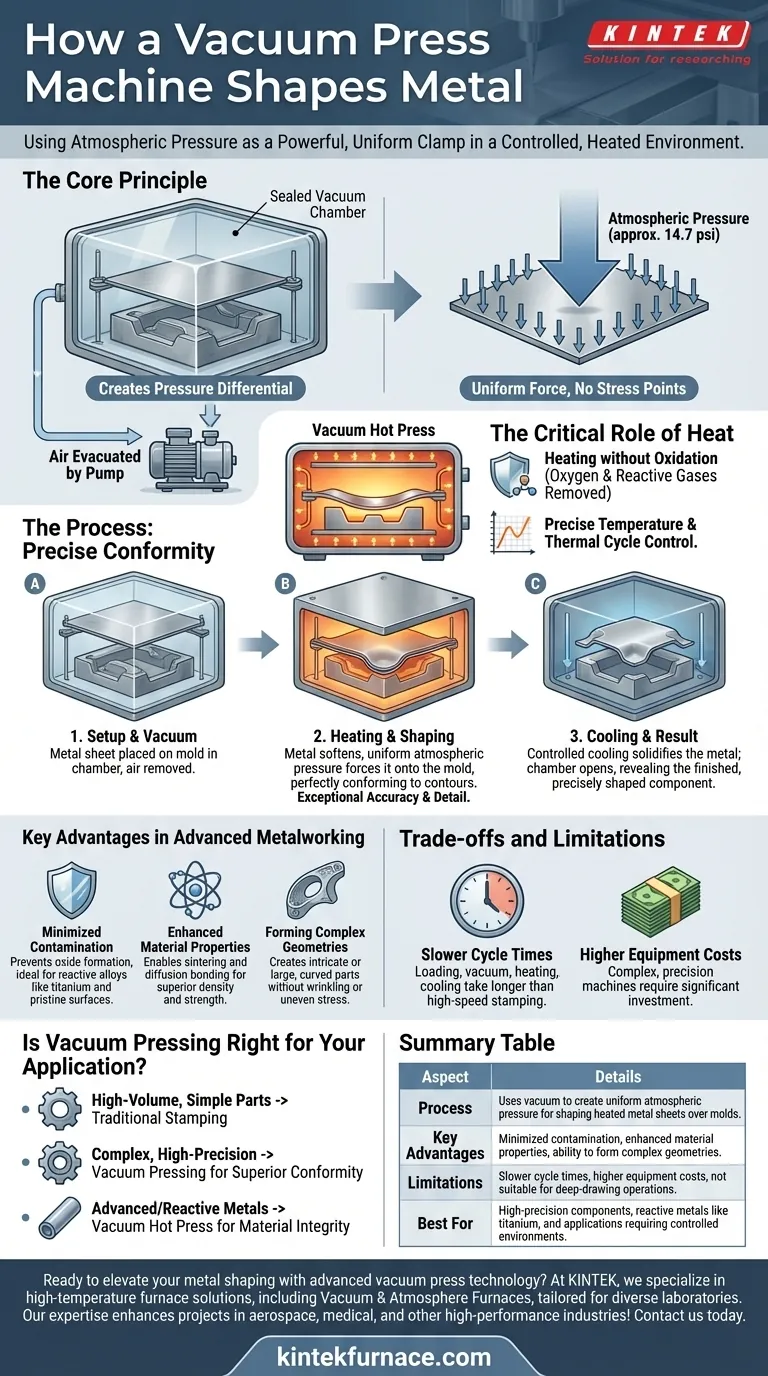

À la base, une presse à vide façonne le métal en utilisant la pression atmosphérique comme une pince puissante et parfaitement uniforme. Le processus consiste à placer une feuille de métal sur un moule à l'intérieur d'une chambre scellée, puis à retirer l'air sous celle-ci. Cela crée un différentiel de pression important entre l'intérieur de la chambre et l'atmosphère extérieure, forçant la feuille de métal chauffée et malléable à se conformer précisément à la forme du moule.

La véritable valeur du pressage sous vide en métallurgie n'est pas seulement la force de formage elle-même, mais sa capacité à créer un environnement hautement contrôlé. En combinant le vide avec un contrôle précis de la température, le processus permet la fabrication de pièces complexes et de matériaux avancés avec des propriétés améliorées et une contamination minimale.

La mécanique du pressage sous vide : plus qu'une simple aspiration

Le terme « aspiration sous vide » est légèrement trompeur ; la machine ne tire pas le métal vers le bas. Au lieu de cela, elle retire l'air qui soutient le métal par le dessous, permettant à l'immense poids de l'atmosphère de le pousser vers le bas.

Créer le différentiel de pression

Une pompe puissante évacue l'air de l'espace entre la feuille de métal et le moule. Cela crée un quasi-vide d'un côté de la feuille.

Simultanément, l'extérieur de la feuille est exposé à la pression atmosphérique normale, qui est d'environ 14,7 livres par pouce carré (psi) au niveau de la mer. Cette pression apparemment faible, lorsqu'elle est appliquée sur une grande surface, génère des milliers de livres de force.

Cette force est répartie parfaitement uniformément sur toute la surface du métal, éliminant les points de contrainte qui peuvent survenir avec les pinces ou les presses mécaniques.

Le rôle crucial de la chaleur

Contrairement aux plastiques, les métaux nécessitent une chaleur importante pour devenir suffisamment malléables pour être formés. Les presses à vide utilisées pour le métal sont presque toujours des presses chaudes sous vide.

La chambre à vide est un environnement idéal pour le chauffage. Elle permet de chauffer le métal uniformément sans risque d'oxydation, car l'oxygène et les autres gaz réactifs ont été éliminés. Ceci est crucial pour maintenir l'intégrité structurelle du matériau.

Obtenir une conformité précise

À mesure que le métal chauffé s'adoucit, la pression atmosphérique constante et uniforme le force sur le moule. Il suit chaque détail et contour avec une précision exceptionnelle.

Une fois le formage terminé, l'environnement contrôlé de la presse peut également gérer le taux de refroidissement. Ce contrôle sur l'ensemble du cycle thermique est essentiel pour obtenir les propriétés métallurgiques souhaitées dans le produit final.

Principaux avantages dans la métallurgie avancée

L'environnement unique d'un four de pressage à chaud sous vide offre des avantages cruciaux pour l'aérospatiale, le médical et d'autres industries de haute performance.

Contamination minimisée

En éliminant les gaz réactifs comme l'oxygène, le vide empêche la formation d'oxydes et d'autres impuretés à la surface du métal, en particulier à haute température. Ceci est essentiel lorsque l'on travaille avec des alliages réactifs comme le titane ou que l'on produit des composants avec des surfaces impeccables.

Propriétés matérielles améliorées

Le processus ne sert pas uniquement au façonnage. Le contrôle précis des cycles de température et de pression permet des processus métallurgiques comme le frittage (fusion de poudre métallique en une masse solide) et le soudage par diffusion (assemblage de métaux dissemblables au niveau atomique). Cela se traduit par des matériaux avec une densité, une résistance et des performances supérieures.

Formage de géométries complexes

La pression uniforme permet la création de pièces complexes ou de grandes pièces légèrement courbées qui seraient difficiles ou impossibles à produire avec un estampage traditionnel, lequel peut provoquer des plissements ou des contraintes inégales.

Comprendre les compromis et les limites

Bien que puissante, la presse à vide est une technologie spécialisée avec des contraintes spécifiques. Ce n'est pas une solution universelle pour toutes les tâches de formage des métaux.

Temps de cycle plus lents

Le processus de chargement, de scellage de la chambre, de mise sous vide, de chauffage, de formage et de refroidissement est intrinsèquement plus lent que l'estampage mécanique à grande vitesse. Cela le rend moins adapté à la production de pièces à grand volume et à faible coût.

Coûts d'équipement plus élevés

Les fours de pressage à chaud sous vide sont des machines complexes et de précision. L'investissement initial et les coûts d'exploitation continus sont nettement plus élevés que pour la plupart des presses conventionnelles.

Contraintes de matériaux et de formes

Le processus est mieux adapté au formage de tôles métalliques. Il n'est pas pratique pour les opérations d'emboutissage profond, où le métal doit être étiré de manière significative, car cela peut entraîner des déchirures ou un amincissement excessif.

Le pressage sous vide est-il adapté à votre application ?

Le choix de la bonne méthode de formage dépend entièrement du matériau, de la complexité et des objectifs de volume de production de votre projet.

- Si votre objectif principal est la production en grand volume de pièces simples : L'estampage mécanique traditionnel ou l'hydroformage sera presque toujours plus rentable.

- Si votre objectif principal est de former des composants complexes et de haute précision à partir d'alliages standard : Le pressage sous vide offre une conformité et des détails supérieurs par rapport à de nombreuses autres méthodes.

- Si votre objectif principal est de travailler avec des métaux avancés ou réactifs (comme le titane) : L'environnement contrôlé et sans oxygène d'une presse chaude sous vide est essentiel pour maintenir l'intégrité du matériau et obtenir les propriétés métallurgiques souhaitées.

En comprenant ses principes et ses compromis, vous pouvez tirer parti du pressage sous vide pour atteindre une qualité de composants et des caractéristiques de matériaux impossibles avec les méthodes conventionnelles.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Procédé | Utilise le vide pour créer une pression atmosphérique uniforme afin de façonner des tôles métalliques chauffées sur des moules. |

| Avantages clés | Contamination minimisée, propriétés des matériaux améliorées, capacité à former des géométries complexes. |

| Limites | Temps de cycle plus lents, coûts d'équipement plus élevés, ne convient pas aux opérations d'emboutissage profond. |

| Idéal pour | Composants de haute précision, métaux réactifs comme le titane, et applications nécessitant des environnements contrôlés. |

Prêt à améliorer votre façonnage de métaux avec une technologie de presse à vide avancée ? Chez KINTEK, nous sommes spécialisés dans les solutions de fours à haute température, y compris les fours sous vide et à atmosphère contrôlée, adaptés à divers laboratoires. Forts de notre R&D exceptionnelle et de notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques – assurant un contrôle précis de la température, un chauffage uniforme et une contamination minimale pour des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer vos projets dans l'aérospatiale, le médical et d'autres industries de haute performance !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de traitement thermique et de frittage par induction sous vide 600T

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quels matériaux peuvent être densifiés à l'aide d'une presse à vide et quelles sont leurs applications ? Libérez la densification des matériaux haute performance

- Comment le vide ou une atmosphère protectrice réduit-il l'oxydation dans les métaux en fusion ? Prévenez les inclusions d'oxyde pour des métaux plus résistants

- Quels sont les principaux composants d'un four de pressage à chaud sous vide ? Maîtriser les systèmes essentiels pour un traitement précis des matériaux

- Comment l'équipement de presse à chaud sous vide contribue-t-il au secteur de l'énergie et de la production d'électricité ? Stimulez l'efficacité et la durabilité.

- Qu'est-ce qu'un four de frittage sous vide à chaud ? Libérez des performances matérielles supérieures