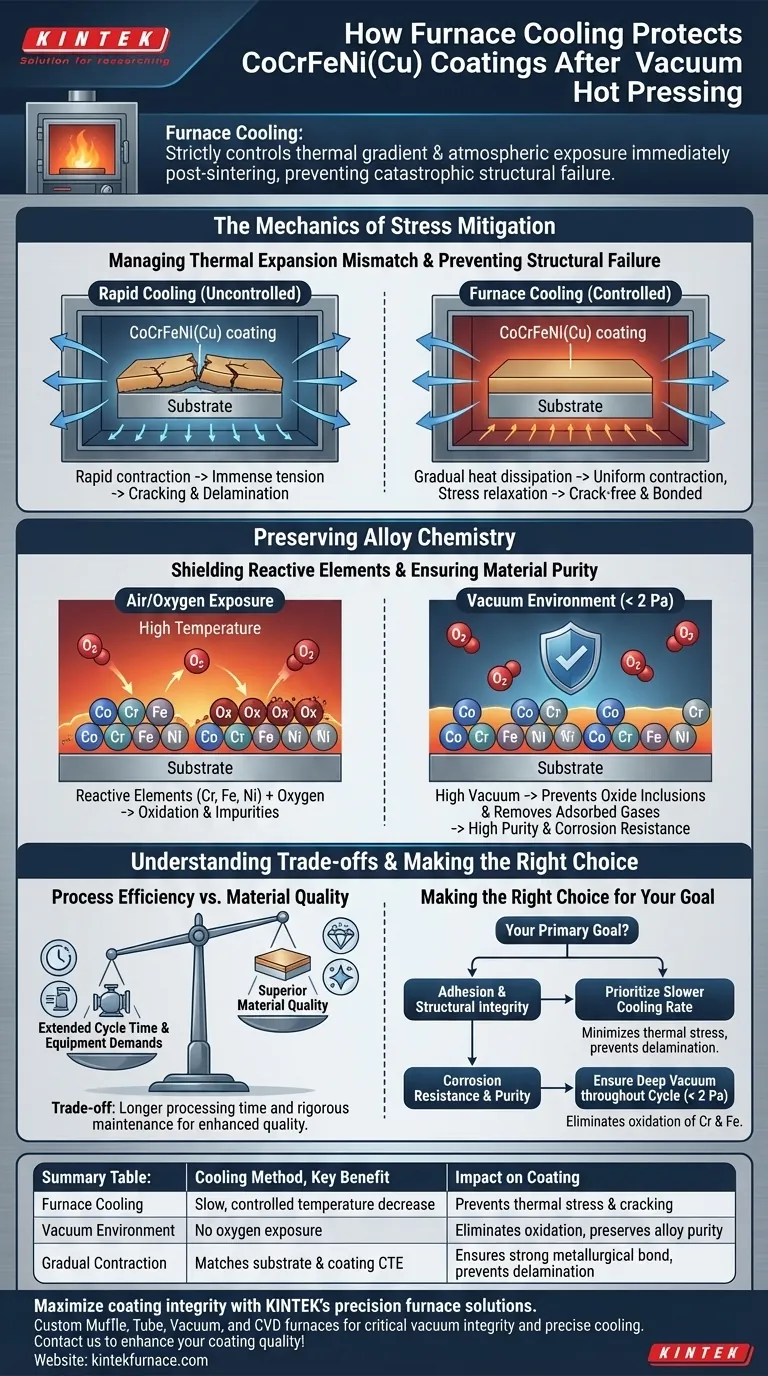

Le refroidissement du four protège les revêtements CoCrFeNi(Cu) en contrôlant strictement le gradient thermique et l'exposition atmosphérique immédiatement après le processus de frittage. Cette méthode permet à l'échantillon de diminuer lentement sa température sous vide, atténuant ainsi le choc thermique qui conduit généralement à une défaillance structurelle catastrophique.

La fonction principale du refroidissement du four est d'empêcher l'accumulation de contraintes thermiques résiduelles causées par l'incompatibilité des coefficients de dilatation, garantissant que le revêtement reste sans fissures et lié métallurgiquement au substrat.

La Mécanique de l'Atténuation des Contraintes

Gestion de l'Incompatibilité de Dilatation Thermique

Lors du frittage à haute température, le revêtement et le substrat se dilatent. Cependant, ils se dilatent et se contractent rarement au même rythme en raison des différences dans leurs coefficients de dilatation thermique (CTE).

Si l'assemblage est refroidi trop rapidement, un matériau se contractera plus vite que l'autre. Cette contraction différentielle rapide génère une tension immense à l'interface, menaçant la liaison formée pendant la phase de pressage à chaud.

Prévention de la Défaillance Structurelle

Le refroidissement du four prolonge le délai de refroidissement, permettant à l'énergie thermique de se dissiper progressivement.

Ce rythme contrôlé permet au revêtement et au substrat de se contracter à l'unisson, ou laisse le temps aux mécanismes de relaxation des contraintes au niveau atomique de s'activer. Cela empêche directement la formation de macro-fissures dans le revêtement et empêche le revêtement de se décoller (délaminage) du substrat.

Préservation de la Chimie de l'Alliage

Protection des Éléments Réactifs

La composante "vide" du processus de refroidissement du four est aussi critique que le contrôle de la température. Les éléments de l'alliage à haute entropie CoCrFeNi—en particulier le chrome, le fer et le nickel—sont très réactifs à l'oxygène à des températures élevées.

Même après la fin de la phase de frittage active, le revêtement reste vulnérable à l'oxydation jusqu'à ce qu'il refroidisse considérablement. Le maintien du vide pendant la phase de refroidissement empêche l'oxygène d'attaquer la surface.

Assurer la Pureté du Matériau

En maintenant un vide poussé (par exemple, 2 Pa) jusqu'à ce que l'échantillon atteigne une température sûre, le processus empêche la formation d'inclusions d'oxyde.

Ces inclusions agissent comme des défauts qui dégradent les propriétés mécaniques. De plus, l'environnement sous vide continue d'éliminer les gaz adsorbés de la surface, garantissant que le revêtement final conserve une résistance à la corrosion supérieure et une haute pureté.

Comprendre les Compromis

Efficacité du Processus vs. Qualité du Matériau

Le principal compromis du refroidissement du four est la durée prolongée du cycle.

Laisser un four refroidir naturellement ou selon des taux de rampe contrôlés prolonge considérablement le temps de traitement total par rapport aux méthodes de refroidissement rapide (comme la trempe gazeuse). Cela réduit le débit du processus de fabrication, le rendant plus long par lot.

Exigences en matière d'Équipement

Le maintien d'un vide poussé non seulement pendant le chauffage, mais tout au long d'une phase de refroidissement prolongée, met à rude épreuve les joints et les pompes de l'équipement.

Toute fuite pendant la phase de refroidissement, alors que le matériau est encore chaud, peut ruiner le lot en introduisant des impuretés. Par conséquent, cette méthode nécessite une maintenance et une surveillance rigoureuses de l'équipement pour garantir l'intégrité du vide jusqu'à la toute fin.

Faire le Bon Choix pour Votre Objectif

Pour maximiser les performances de vos revêtements CoCrFeNi(Cu), vous devez équilibrer la vitesse de refroidissement avec vos exigences de production.

- Si votre objectif principal est l'Adhésion et l'Intégrité Structurelle : Privilégiez une vitesse de refroidissement du four plus lente pour minimiser les contraintes thermiques et prévenir le décollement, en particulier si le substrat et le revêtement ont des propriétés thermiques très différentes.

- Si votre objectif principal est la Résistance à la Corrosion et la Pureté : Assurez-vous que votre système de vide est capable de maintenir une pression de vide poussée (par exemple, < 2 Pa) pendant tout le cycle de refroidissement pour éliminer l'oxydation du chrome et du fer.

La protection réussie des revêtements d'alliages à haute entropie repose sur le traitement de la phase de refroidissement non pas comme une réflexion après coup, mais comme une étape active et critique du processus de fabrication.

Tableau Récapitulatif :

| Méthode de Refroidissement | Bénéfice Clé | Impact sur le Revêtement |

|---|---|---|

| Refroidissement du Four | Diminution lente et contrôlée de la température | Prévient les contraintes thermiques et la fissuration |

| Environnement sous Vide | Aucune exposition à l'oxygène | Élimine l'oxydation, préserve la pureté de l'alliage |

| Contraction Graduelle | Correspond au CTE du substrat et du revêtement | Assure une liaison métallurgique solide, prévient le décollement |

Maximisez l'intégrité et les performances de vos revêtements d'alliages à haute entropie avec les solutions de fours de précision de KINTEK.

Nos fours Muffle, Tubulaires, sous Vide et CVD personnalisés sont conçus pour maintenir une intégrité de vide critique et des profils de refroidissement précis, garantissant que vos revêtements CoCrFeNi(Cu) restent sans fissures et résistants à l'oxydation. Soutenus par une R&D et une fabrication expertes, nous fournissons des fours de laboratoire haute température fiables, adaptés à vos exigences de processus uniques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos équipements peuvent améliorer la qualité et le rendement de vos revêtements !

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quelle est la fonction d'un four de frittage sous vide dans le processus SAGBD ? Optimisation de la coercitivité magnétique et des performances

- Quelle est la fonction d'un four de frittage sous vide dans les revêtements CoNiCrAlY ? Réparation des microstructures pulvérisées à froid

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quel est le rôle d'un four sous vide dans la synthèse en phase solide de TiC/Cu ? Maîtriser l'ingénierie des matériaux de haute pureté