Essentiellement, un four à presse chaude est utilisé pour une gamme d'applications spécialisées, y compris la métallurgie des poudres, le traitement avancé des céramiques, la fabrication de matériaux composites et la recherche sur de nouveaux matériaux. Ces fours sont particulièrement capables d'appliquer simultanément une haute température et une pression immense dans une atmosphère contrôlée, permettant la création de matériaux très denses et à haute performance.

La véritable valeur d'un four à presse chaude ne réside pas seulement dans sa capacité à chauffer les matériaux, mais dans son pouvoir de les comprimer en même temps. Ce processus à double action est la clé pour produire des composants entièrement denses avec des propriétés mécaniques supérieures, inatteignables par des méthodes uniquement thermiques comme le frittage conventionnel.

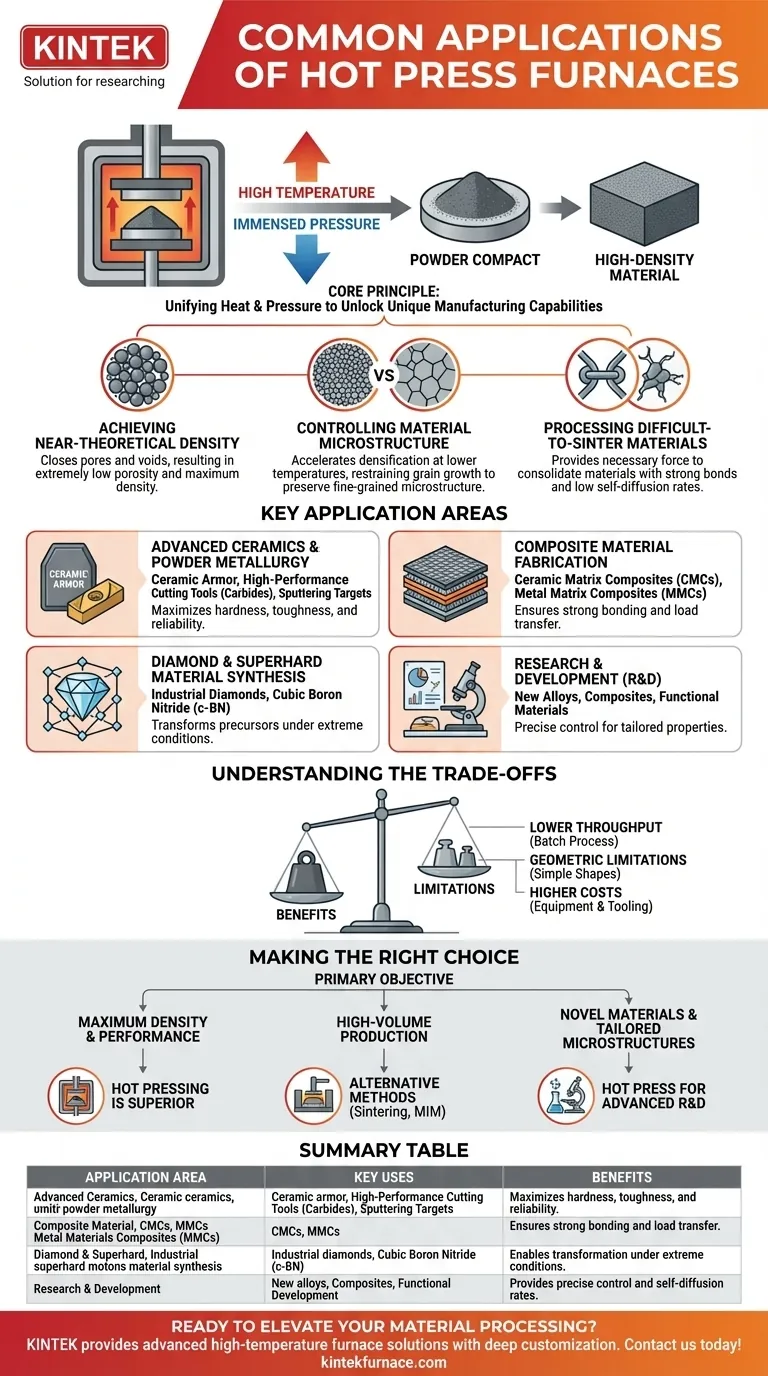

Le principe fondamental : Unir la chaleur et la pression

La caractéristique déterminante du pressage à chaud est l'application simultanée d'énergie thermique et mécanique. Ce principe fondamental est ce qui débloque ses capacités de fabrication uniques.

Atteindre une densité quasi-théorique

Pendant le processus, une pression externe est appliquée à un compact de poudre pendant qu'il est chauffé. Cette force ferme physiquement les pores et les vides entre les particules.

Le résultat est un produit final avec une porosité extrêmement faible et une densité qui approche le maximum théorique pour ce matériau.

Contrôle de la microstructure des matériaux

Le frittage conventionnel peut entraîner une croissance indésirable des grains cristallins lorsque les matériaux sont maintenus à des températures élevées pendant de longues périodes. Cela peut dégrader les propriétés mécaniques.

Le pressage à chaud accélère le processus de densification, permettant des températures plus basses ou des cycles plus courts. Cela limite efficacement la croissance des grains, préservant la microstructure à grains fins essentielle pour les matériaux à haute résistance comme les céramiques à l'échelle nanométrique.

Traitement des matériaux difficiles à fritter

De nombreux matériaux avancés, tels que les céramiques non oxydes et certains alliages métalliques, ont des liaisons covalentes fortes et de faibles taux d'autodiffusion.

Ces matériaux résistent à la densification par la seule chaleur. L'ajout de pression dans une presse chaude fournit la force motrice nécessaire pour les consolider efficacement.

Domaines d'application clés en détail

Comprendre le principe fondamental révèle pourquoi le pressage à chaud est la méthode choisie pour les applications exigeantes où la performance des matériaux est non négociable.

Céramiques avancées et métallurgie des poudres

C'est le domaine d'application le plus courant. Le pressage à chaud est utilisé pour produire des composants tels que des blindages en céramique, des outils de coupe haute performance (carbures) et des cibles de pulvérisation.

Dans ces domaines, toute porosité interne est un point de défaillance potentiel. La pression appliquée pendant le pressage à chaud garantit une pièce entièrement consolidée, maximisant la dureté, la ténacité et la fiabilité.

Fabrication de matériaux composites

Le pressage à chaud est essentiel pour la fabrication de matériaux composites, en particulier les composites à matrice céramique (CMC) et les composites à matrice métallique (MMC).

Le processus assure un contact intime et une forte liaison entre le matériau de la matrice (par exemple, céramique ou métal) et les fibres ou particules de renfort. Ceci est essentiel pour un transfert de charge efficace au sein de la structure composite.

Synthèse de diamants et de matériaux superdurs

La synthèse de diamants industriels et d'autres matériaux superdurs comme le nitrure de bore cubique (c-BN) nécessite des conditions extrêmes.

Les fours à presse chaude fournissent la combinaison de haute température et de haute pression nécessaire pour transformer les matériaux précurseurs (comme le graphite) en ces structures cristallines superdures.

Recherche et développement (R&D)

Pour les scientifiques des matériaux, la presse chaude est un outil de recherche indispensable. Elle permet l'exploration et le développement de nouveaux alliages, composites et matériaux fonctionnels.

Le contrôle précis de la température, de la pression et de l'atmosphère (vide ou gaz inerte) permet aux chercheurs d'étudier systématiquement le comportement de densification et de créer de nouveaux matériaux avec des propriétés adaptées à des fins académiques et industrielles.

Comprendre les compromis

Bien que puissant, le pressage à chaud n'est pas une solution universelle. Ses avantages doivent être mis en balance avec ses limites inhérentes.

Rendement et temps de cycle inférieurs

Le pressage à chaud est typiquement un processus par lots, non continu. Le temps nécessaire pour chauffer, presser et refroidir un seul composant ou un petit lot de composants est significativement plus long que pour de nombreuses méthodes de fabrication à grand volume.

Limitations géométriques

La forme finale du composant est limitée par la géométrie de l'ensemble matrice et poinçon. Les formes complexes et intriquées sont difficiles, voire impossibles à produire directement et peuvent nécessiter un usinage post-processus étendu.

Coûts d'équipement et d'outillage plus élevés

Les fours à presse chaude sont des machines complexes et spécialisées. L'investissement initial en capital est élevé, et les matrices en graphite ou en céramique utilisées dans le processus sont des consommables coûteux avec une durée de vie limitée, surtout dans des conditions extrêmes.

Faire le bon choix pour votre objectif

La sélection du processus de fabrication correct dépend entièrement de l'objectif principal de votre projet.

- Si votre objectif principal est une densité et des performances matérielles maximales : Le pressage à chaud est le choix supérieur pour consolider des matériaux difficiles à fritter et où toute porosité est inacceptable.

- Si votre objectif principal est la production en grand volume de pièces moins critiques : Des méthodes alternatives comme le frittage conventionnel, le pressage-frittage ou le moulage par injection de métaux sont probablement plus rentables.

- Si votre objectif principal est la création de nouveaux matériaux avec des microstructures adaptées : Le contrôle précis du processus offert par un four à presse chaude en fait un outil essentiel pour la recherche et le développement avancés.

En fin de compte, comprendre qu'un four à presse chaude offre fondamentalement un contrôle sur la densité est la clé pour exploiter efficacement sa puissance.

Tableau récapitulatif :

| Domaine d'application | Utilisations clés | Avantages |

|---|---|---|

| Céramiques avancées & Métallurgie des poudres | Blindages céramiques, outils de coupe, cibles de pulvérisation | Maximise la dureté, la ténacité et la fiabilité avec une densification complète |

| Fabrication de matériaux composites | CMC, MMC | Assure une forte liaison et un transfert de charge pour une intégrité structurelle améliorée |

| Synthèse de diamants & de matériaux superdurs | Diamants industriels, nitrure de bore cubique | Permet la transformation dans des conditions de température et de pression extrêmes |

| Recherche & Développement | Nouveaux alliages, composites, matériaux fonctionnels | Offre un contrôle précis pour des propriétés adaptées et des études universitaires |

Prêt à optimiser votre traitement des matériaux avec précision et performance ? S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours haute température. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, à vide et à atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours à presse chaude peuvent offrir une densité supérieure et des solutions adaptées à vos besoins spécifiques !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quels avantages techniques un système de frittage par plasma pulsé (SPS) offre-t-il pour les céramiques TiB2 ? Obtenez une résistance supérieure

- Quelle est la différence entre le pressage à chaud et le pressage à froid ordinaire suivi d'un frittage ? Libérez des performances matérielles supérieures

- Comment un four de pressage à chaud sous vide favorise-t-il la densification dans la fabrication de composites graphite-cuivre ? Obtenir des matériaux composites supérieurs

- Quel est le principe de fonctionnement d'un four de frittage par pressage à chaud sous vide ? Maîtriser la création de matériaux denses

- Comment l'environnement de vide poussé fourni par un four de pressage à chaud sous vide influence-t-il les propriétés des composites Cu/rGO ? Obtenez des performances composites supérieures

- Quel rôle jouent les moules en graphite dans le pressage à chaud sous vide de ZnS ? Optimisation de la densification et de la pureté optique

- Comment les fours de frittage par pressage à chaud sous vide sont-ils classés en fonction de leur environnement de service ? Optimisez votre traitement des matériaux

- Comment un four de frittage sous vide (VHP) facilite-t-il la préparation de Mg3Sb2 hautement dense ? Densification experte