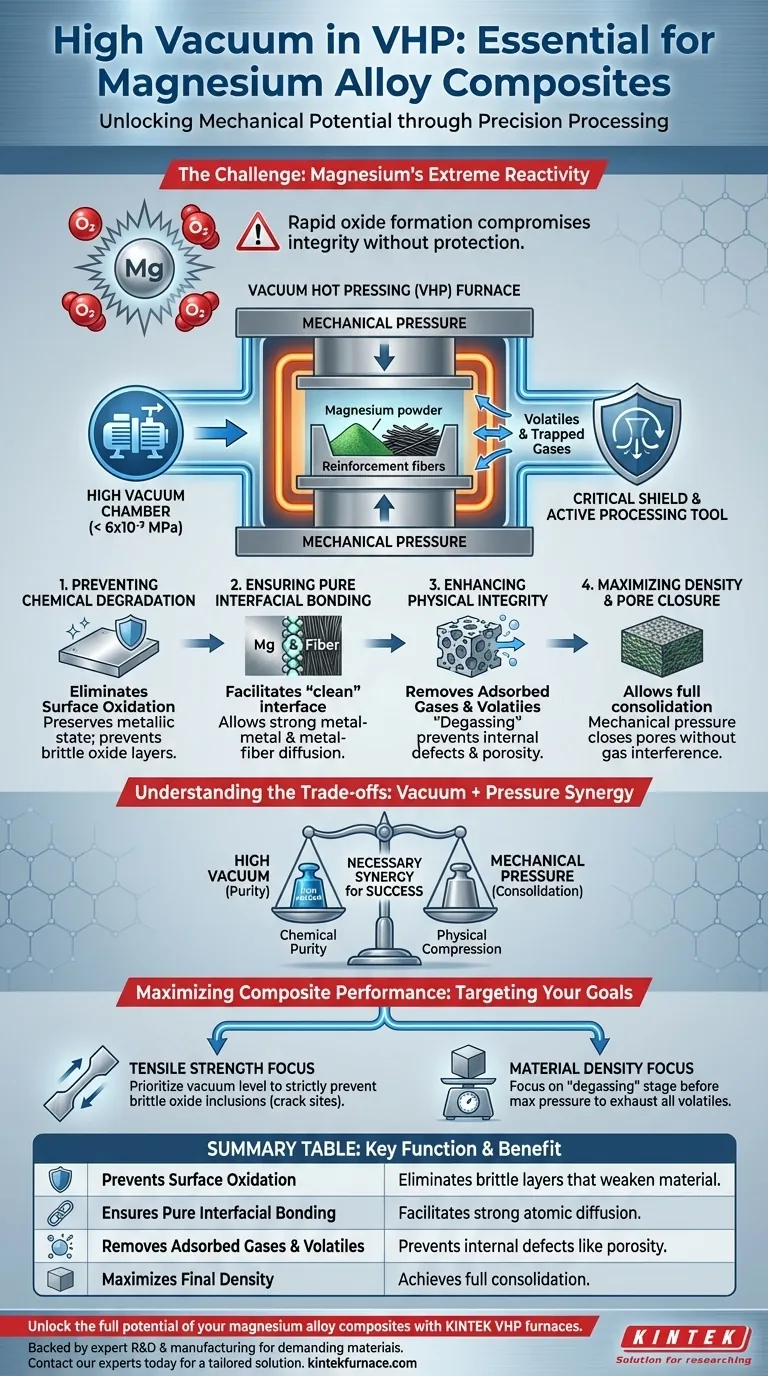

L'extrême réactivité chimique du magnésium rend un environnement de vide poussé non négociable lors du frittage sous vide (VHP). Le vide agit comme un bouclier critique, réduisant la teneur en oxygène à des niveaux négligeables (par exemple, 6 x 10^-3 MPa) pour prévenir la formation rapide d'oxydes fragiles qui compromettraient autrement l'intégrité structurelle du composite.

La fonction principale du vide poussé est de maintenir la pureté de surface et de faciliter la densification. En isolant la matrice de magnésium de l'oxygène et en extrayant activement les gaz piégés, le vide assure une liaison interfaciale solide entre le métal et les phases de renforcement, ce qui est le facteur déterminant des performances mécaniques.

Prévention de la dégradation chimique

Élimination de l'oxydation de surface

Les alliages de magnésium, tels que l'AZ31 et l'AZ91, sont très sujets à l'oxydation, en particulier aux températures élevées requises pour le frittage. Sans vide, l'oxygène réagit instantanément avec la surface du magnésium.

Cette réaction forme des couches d'oxyde qui sont chimiquement stables mais mécaniquement fragiles. L'environnement de vide poussé isole efficacement le matériau de l'oxygène, préservant l'état métallique de la poudre ou des plaques de magnésium tout au long du processus de chauffage.

Assurer une liaison interfaciale pure

Pour qu'un composite possède une résistance élevée, la matrice (magnésium) doit se lier directement au renforcement (fibres ou particules). Les couches d'oxyde agissent comme une barrière à cette liaison, empêchant la diffusion atomique nécessaire entre les couches.

En empêchant la formation de ces couches d'impuretés, le vide facilite une interface "propre". Cela permet la formation de connexions métal-métal et métal-fibre pures, essentielles pour transférer efficacement les contraintes au sein du composite.

Amélioration de l'intégrité physique

Élimination des gaz adsorbés et des volatils

Les matières premières, en particulier les poudres, transportent souvent des gaz adsorbés ou des impuretés volatiles à leur surface. Au cours des premières étapes du frittage, ces impuretés sont libérées.

L'environnement de vide extrait activement ces volatils et évacue les gaz résiduels piégés entre les couches empilées. Si ces gaz n'étaient pas éliminés, ils se dilateraient pendant le chauffage, entraînant des défauts internes.

Maximisation de la densité et fermeture des pores

L'obtention d'une densité proche de la valeur théorique est un objectif principal du pressage à chaud. Les gaz résiduels piégés dans les interstices microscopiques peuvent empêcher le matériau de se compacter complètement, entraînant une porosité.

L'environnement de vide favorise le "dégazage", aidant à expulser l'air de ces interstices interfaciales microscopiques. Cela permet à la pression mécanique du VHP de fermer efficacement les pores, résultant en une structure composite dense et sans défaut.

Comprendre les compromis

La nécessité d'une pression mécanique

Bien qu'un vide poussé soit essentiel pour la pureté chimique, il est rarement suffisant à lui seul pour obtenir une consolidation complète. Les données de référence suggèrent que le vide doit être combiné à une pression mécanique pour assurer le succès.

La pression mécanique est nécessaire pour perturber de force toute couche d'oxyde préexistante que le vide ne peut pas éliminer et pour comprimer physiquement le matériau. Se fier uniquement au vide sans pression adéquate peut entraîner une faible efficacité de diffusion atomique, même si l'environnement est exempt d'oxygène.

Maximisation des performances du composite

Pour vous assurer d'utiliser le processus VHP efficacement pour les composites de magnésium, tenez compte de vos objectifs de performance spécifiques :

- Si votre objectif principal est la résistance à la traction : Privilégiez le niveau de vide pour empêcher strictement les inclusions d'oxydes fragiles, qui agissent comme des sites d'initiation de fissures.

- Si votre objectif principal est la densité du matériau : Concentrez-vous sur l'étape de "dégazage" sous vide avant que la pression maximale ne soit appliquée pour garantir que toutes les impuretés volatiles soient évacuées du mélange de poudres.

En fin de compte, le vide poussé n'est pas seulement une mesure de protection ; c'est un outil de traitement actif qui purifie les interfaces pour libérer tout le potentiel mécanique des alliages de magnésium.

Tableau récapitulatif :

| Fonction clé du vide poussé | Avantage pour le composite de magnésium |

|---|---|

| Prévient l'oxydation de surface | Élimine les couches d'oxydes fragiles qui affaiblissent le matériau. |

| Assure une liaison interfaciale pure | Facilite une diffusion atomique solide entre la matrice et le renforcement. |

| Élimine les gaz adsorbés et les volatils | Prévient les défauts internes tels que la porosité en dégazant le matériau. |

| Maximise la densité finale | Permet à la pression mécanique de consolider entièrement le matériau sans interférence gazeuse. |

Libérez tout le potentiel de vos composites d'alliages de magnésium avec un four VHP de précision de KINTEK.

Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum et CVD, y compris des fours de laboratoire à haute température personnalisables conçus pour des matériaux exigeants comme le magnésium. Nos solutions garantissent l'environnement de vide poussé critique dont vous avez besoin pour prévenir l'oxydation et obtenir une densité et une résistance de matériau supérieures.

Prêt à améliorer votre recherche ou votre production ? Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et recevoir une solution sur mesure.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quels sont les principaux composants d'un four de frittage par pressage à chaud sous vide ? Débloquez la précision dans la densification des matériaux

- Quel rôle joue un four de frittage par pressage à chaud dans les céramiques composites Y2O3-YAM ? Atteindre 100% de densité et contrôler les grains

- Quelle est la fonction principale d'un four de pressage à chaud dans la synthèse de bicristaux de SiC ? Réaliser une liaison atomique de précision

- Quels avantages un four de pressage à chaud sous vide présente-t-il pour les composites Fe-Cu-Ni-Sn-VN ? Préparation supérieure de nanostructures

- Comment la pression de pressage à chaud sous vide influence-t-elle la microstructure de Al-Si/graphite ? Maîtriser l'alignement anisotrope

- Quel est le principe de base du fonctionnement d'une presse à vide ? Exploiter la pression atmosphérique pour un serrage uniforme

- Quels sont les avantages de l'utilisation du frittage par plasma pulsé (SPS) pour les composites Mo-Cr-Y ? Fabrication haute performance

- Quels sont les avantages des fours à pressage à chaud sous vide ? Atteindre une densité et une pureté de matériau supérieures