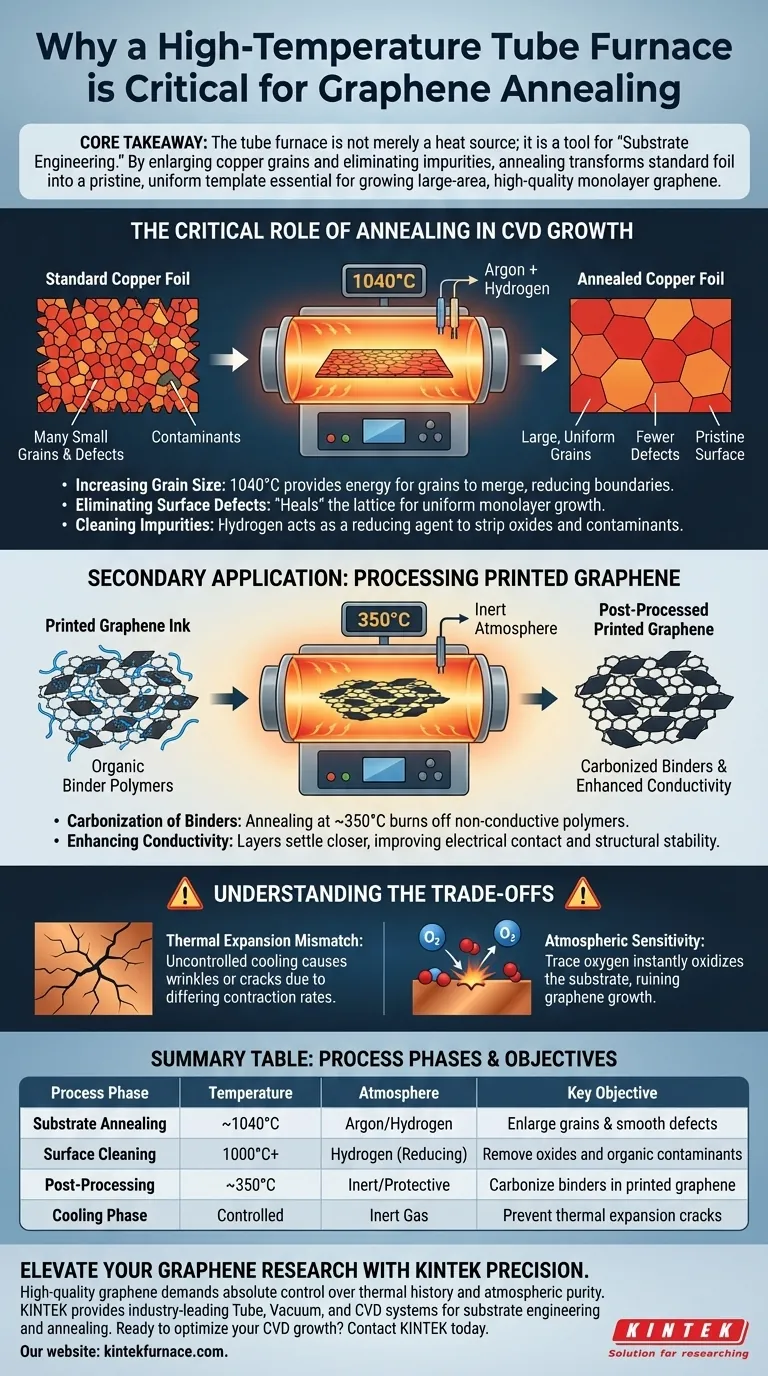

Un four tubulaire à haute température fournit l'environnement thermique et chimique critique nécessaire pour préparer les substrats à une synthèse de graphène de haute qualité. Plus précisément, il soumet les substrats de feuille de cuivre à une chaleur extrême (environ 1040°C) dans une atmosphère contrôlée d'argon et d'hydrogène pour façonner la surface au niveau microscopique avant le début de la croissance.

Point clé à retenir Le four tubulaire n'est pas simplement une source de chaleur ; c'est un outil "d'ingénierie de substrat". En agrandissant les grains de cuivre et en éliminant les impuretés, le recuit transforme la feuille standard en un modèle vierge et uniforme essentiel à la croissance de graphène monocouche de grande surface et de haute qualité.

Le rôle critique du recuit dans la croissance CVD

La fonction principale du four tubulaire dans le dépôt chimique en phase vapeur (CVD) est de préparer le substrat de feuille de cuivre. Comme le graphène est atomiquement mince, la qualité du substrat dicte directement la qualité du matériau final.

Augmentation de la taille des grains

La feuille de cuivre standard se compose de nombreux "grains" cristallographiques de petite taille avec de nombreuses limites de grains.

Le recuit à 1040°C fournit l'énergie nécessaire à ces petits grains pour fusionner et grossir.

Cela se traduit par une surface avec moins de limites de grains, réduisant ainsi les défauts dans la couche de graphène qui finit par se former par-dessus.

Élimination des défauts de surface

La feuille de cuivre brute contient souvent des imperfections physiques microscopiques et des dislocations.

Le traitement à haute température "guérit" efficacement le réseau métallique, lissant ces irrégularités.

Une surface plus lisse garantit que le graphène forme une monocouche uniforme et continue plutôt qu'une structure fragmentée ou multicouche.

Nettoyage des impuretés

Les surfaces de cuivre sont sujettes à l'oxydation et à la contamination par des particules organiques.

Le four tubulaire permet un mélange précis de gaz, généralement argon et hydrogène.

L'hydrogène agit comme un agent réducteur, éliminant l'oxygène et nettoyant les impuretés de la surface pour assurer une interface chimique pure pour la croissance.

Application secondaire : Traitement du graphène imprimé

Bien que l'application principale concerne la croissance CVD, les fours tubulaires sont également nécessaires pour le post-traitement des structures de graphène imprimées.

Carbonisation des liants

Les encres de graphène imprimées contiennent souvent des liants copolymères organiques pour maintenir la structure pendant l'impression.

Le recuit à des températures plus basses (environ 350°C) dans une atmosphère protectrice brûle ou carbonise ces liants non conducteurs.

Amélioration de la conductivité

Une fois les composants organiques en excès décomposés, les couches de graphène peuvent se tasser plus près les unes des autres.

Cela améliore le contact physique entre les couches, augmentant considérablement la conductivité électrique macroscopique et la stabilité structurelle de l'objet imprimé en 3D.

Comprendre les compromis

Bien que le recuit soit essentiel, il introduit des variables spécifiques qui doivent être gérées pour éviter l'échec du processus.

Désadaptation de la dilatation thermique

Le chauffage du cuivre à 1040°C provoque une dilatation importante.

Si la phase de refroidissement n'est pas contrôlée avec précision, la différence de taux de contraction entre le graphène et le cuivre peut entraîner des plis ou des fissures dans la feuille de graphène finale.

Sensibilité atmosphérique

L'"atmosphère protectrice" est impitoyable.

Même des traces d'oxygène s'infiltrant dans le four tubulaire pendant la phase de haute température peuvent oxyder instantanément le cuivre, ruinant le substrat et empêchant totalement la croissance du graphène.

Faire le bon choix pour votre objectif

Les exigences spécifiques de votre processus de recuit par four tubulaire dépendent fortement de votre méthode de fabrication.

- Si votre objectif principal est la croissance CVD de haute qualité : Privilégiez un four capable d'atteindre 1040°C avec un contrôle précis du débit d'hydrogène pour maximiser la taille des grains de cuivre et la pureté de la surface.

- Si votre objectif principal est l'électronique imprimée à base de graphène : Concentrez-vous sur un four avec un contrôle stable à des températures plus basses (350°C) pour éliminer efficacement les liants sans endommager la structure imprimée.

Le succès de la production de graphène est finalement défini par la manière dont vous contrôlez l'historique thermique de votre substrat.

Tableau récapitulatif :

| Phase du processus | Température | Atmosphère | Objectif clé |

|---|---|---|---|

| Recuit du substrat | ~1040°C | Argon/Hydrogène | Agrandir les grains de cuivre et lisser les défauts de surface |

| Nettoyage de surface | 1000°C+ | Hydrogène (Réducteur) | Éliminer les oxydes et les contaminants organiques |

| Post-traitement | ~350°C | Inerte/Protectrice | Carboniser les liants dans les encres de graphène imprimées |

| Phase de refroidissement | Contrôlée | Gaz inerte | Prévenir les fissures et les plis dus à la dilatation thermique |

Élevez votre recherche sur le graphène avec la précision KINTEK

La synthèse de graphène de haute qualité exige un contrôle absolu de l'historique thermique et de la pureté atmosphérique. KINTEK fournit des systèmes tubulaires, sous vide et CVD leaders de l'industrie, conçus pour répondre aux exigences rigoureuses de l'ingénierie de substrat et du recuit.

Que vous vous concentriez sur l'agrandissement maximal des grains de cuivre à 1040°C ou sur la carbonisation des liants pour l'électronique imprimée, nos fours haute température personnalisables offrent l'uniformité et la précision des gaz dont votre laboratoire a besoin.

Prêt à optimiser votre croissance CVD ? Contactez KINTEK dès aujourd'hui pour discuter de la manière dont notre R&D et notre fabrication expertes peuvent soutenir vos besoins uniques en synthèse de matériaux.

Guide Visuel

Références

- Gour Mohan Das, Mika Pettersson. Near‐Field Optical Nanopatterning of Graphene. DOI: 10.1002/smsc.202500184

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à moufle pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Comment un four tubulaire facilite-t-il le traitement thermique T5 et T6 ? Optimiser la résistance et la dureté des alliages d'aluminium

- Quelles sont les étapes pour utiliser un four tubulaire à haute température ? Maîtriser la transformation précise des matériaux

- Comment un four à tube de quartz facilite-t-il le recuit du diamant à la vapeur d'eau ? Amélioration de la stabilité de l'interface à 500 °C

- Quel rôle joue un four tubulaire à haute température dans la synthèse des SiQD ? Contrôle de précision pour la pyrolyse HSQ

- Quel rôle joue un four tubulaire haute température dans les structures de contact POLO ? Débloquez des contacts silicium à haut rendement

- Pourquoi un four à résistance tubulaire avec de l'argon est-il nécessaire pour la mousse de TiO2 et de nickel ? Protéger le substrat et la conductivité

- Pourquoi les fours tubulaires multi-zones sont-ils particulièrement utiles pour la recherche sur les nanomatériaux ? Maîtrisez un contrôle thermique précis pour une synthèse avancée

- Comment fonctionne un four tubulaire vertical (drop tube furnace) ? Maîtriser le traitement thermique de précision des matériaux