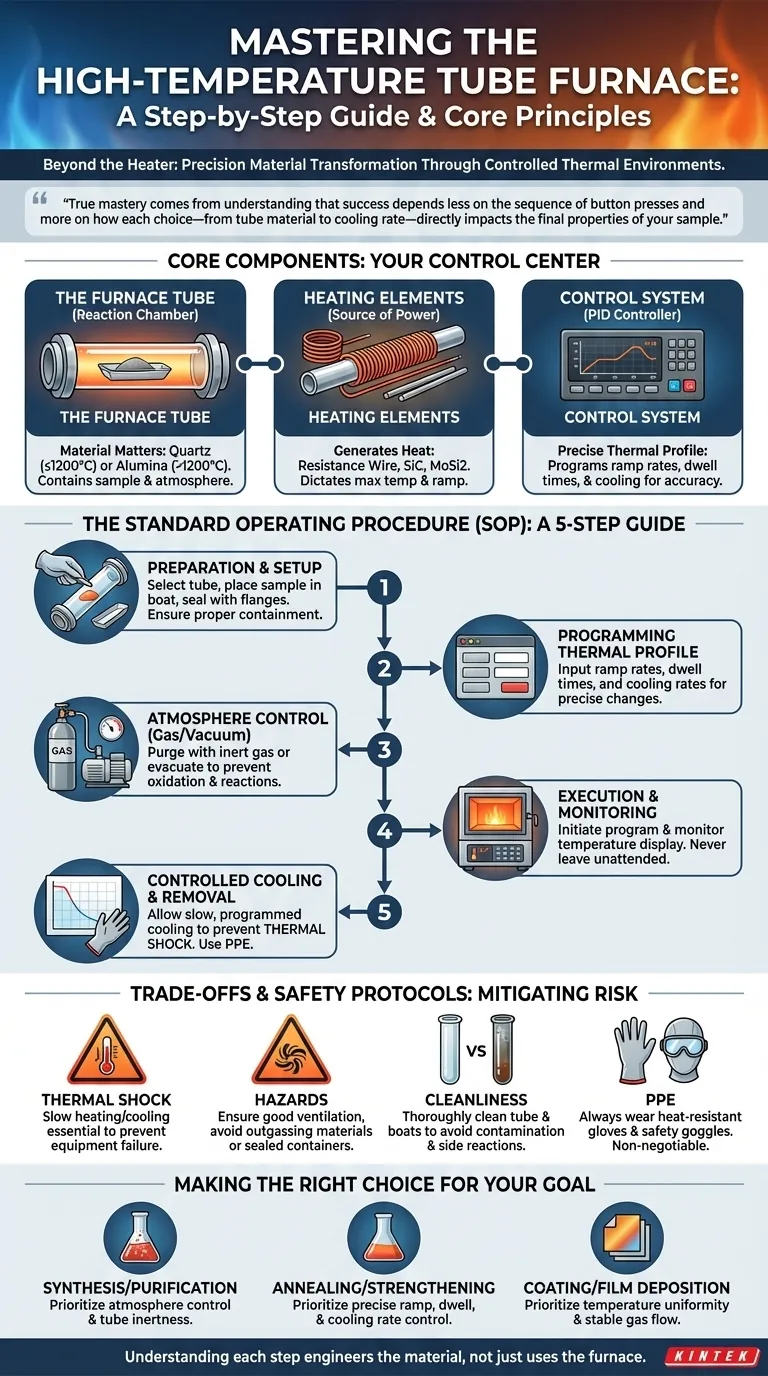

En substance, l'utilisation d'un four tubulaire à haute température implique une séquence d'étapes précises : la préparation de l'échantillon et du tube, la programmation d'un profil de chauffage et de refroidissement spécifique, le contrôle de l'atmosphère interne et l'exécution du processus en toute sécurité. L'objectif est de créer un environnement thermique parfaitement contrôlé pour modifier ou synthétiser des matériaux.

Un four tubulaire n'est pas seulement un appareil de chauffage ; c'est un instrument de précision pour la transformation des matériaux. La véritable maîtrise vient de la compréhension que le succès dépend moins de la séquence d'appuis sur les boutons que de la manière dont chaque choix – du matériau du tube à la vitesse de refroidissement – impacte directement les propriétés finales de votre échantillon.

Comprendre les composants principaux

Avant d'initier une procédure, il est crucial de comprendre la fonction des composants primaires du four. Votre contrôle sur ces pièces détermine le résultat de votre travail.

Le tube du four : votre chambre de réaction

Le tube est le cœur du four, contenant votre échantillon et l'atmosphère. Le matériau que vous choisissez est critique.

Les tubes en quartz sont courants en raison de leur grande pureté et de leur excellente résistance aux chocs thermiques, mais ils sont généralement limités à des températures d'environ 1200°C.

Les tubes en alumine ou d'autres céramiques sont nécessaires pour des températures plus élevées (jusqu'à 1800°C). Ils sont plus robustes à des chaleurs extrêmes mais peuvent être plus sensibles aux fissures dues à des changements de température rapides.

Les éléments chauffants : la source de puissance

Ces éléments entourent le tube et génèrent de la chaleur lorsque l'électricité est appliquée. Les types courants comprennent le fil de résistance pour les basses températures, le carbure de silicium (SiC) pour les températures moyennes, et le disiliciure de molybdène (MoSi2) pour les applications à très haute température. Leur conception dicte la température maximale du four et le taux de montée en température.

Le système de contrôle : votre centre de commande

Les fours modernes utilisent un régulateur PID (Proportionnel-Intégral-Dérivé) pour une précision de température exceptionnelle. Ce système vous permet de programmer un profil thermique précis, y compris les taux de montée en température (vitesse de chauffage), les temps de maintien (durée à une température donnée) et les taux de refroidissement. Les fours multizones ont des contrôles séparés pour différentes sections du tube, permettant une température très uniforme ou la création de gradients thermiques spécifiques.

La procédure opératoire standard : un guide étape par étape

Suivre une procédure systématique assure à la fois la sécurité de l'opérateur et l'intégrité de l'expérience.

Étape 1 : Préparation et installation

Tout d'abord, sélectionnez le tube de processus approprié pour vos exigences de température et chimiques. Inspectez-le attentivement pour détecter toute fissure ou défaut.

Placez votre échantillon à l'intérieur du tube, généralement dans une nacelle en céramique ou en quartz. Positionnez l'échantillon au centre de la zone de chauffage du four pour une uniformité maximale de la température.

Montez solidement le tube dans le four, en vous assurant qu'il est correctement soutenu. Fixez les brides d'extrémité pour sceller le tube, en connectant les conduites de gaz ou de vide si nécessaire. Une étanchéité appropriée est essentielle pour le contrôle atmosphérique.

Étape 2 : Programmation du profil thermique

À l'aide du contrôleur PID, entrez le profil de température souhaité. Cela inclut la température cible, la vitesse de chauffage (taux de montée en température) et la durée à la température cible (temps de maintien). Les processus complexes peuvent impliquer plusieurs étapes de chauffage et de refroidissement.

Étape 3 : Contrôle de l'atmosphère (gaz ou vide)

Si votre processus nécessite une atmosphère inerte, purgez le tube avec un gaz comme l'argon ou l'azote pour éliminer l'oxygène. Si un vide est nécessaire, connectez une pompe à vide et évacuez le tube jusqu'à la pression souhaitée. Cette étape prévient l'oxydation ou les réactions indésirables.

Étape 4 : Exécution et surveillance

Lancez le programme de chauffage. Surveillez l'affichage du four pour vous assurer que la température suit précisément le profil programmé. Ne laissez jamais un four à haute température complètement sans surveillance pendant son fonctionnement.

Étape 5 : Refroidissement contrôlé et retrait de l'échantillon

Une fois le cycle de chauffage terminé, le four doit refroidir. Un taux de refroidissement lent et programmé est essentiel pour éviter les chocs thermiques, qui peuvent fissurer le tube de processus ou endommager l'échantillon.

N'ouvrez pas le four et ne retirez pas l'échantillon tant qu'il n'a pas refroidi à une température sûre, généralement bien en dessous de 200°C. Portez toujours des gants résistants à la chaleur lorsque vous manipulez des composants qui ont été dans le four.

Comprendre les compromis et les protocoles de sécurité

Le succès opérationnel est directement lié à l'atténuation des risques. Les températures élevées et les atmosphères contrôlées introduisent des dangers qui doivent être respectés.

Les dangers du choc thermique

La cause la plus fréquente de défaillance du tube est le choc thermique. Le compromis pour un traitement plus rapide est un risque significativement plus élevé de détruire votre équipement. Privilégiez toujours des vitesses de chauffage et de refroidissement progressives, surtout lorsque vous travaillez avec des tubes en céramique.

Dangers atmosphériques et matériels

Assurez-vous que votre espace de travail est bien ventilé, surtout lorsque vous travaillez avec des matériaux qui peuvent dégazer des composés volatils ou lorsque vous utilisez des gaz de processus. Ne chauffez jamais de matériaux inconnus ou de récipients scellés qui pourraient accumuler de la pression et se rompre.

L'importance de la propreté

La contamination est l'ennemie des résultats reproductibles. Tout résidu laissé dans le tube de processus d'une exécution précédente peut se vaporiser à des températures élevées, contaminant votre nouvel échantillon ou réagissant avec le tube lui-même. Nettoyez soigneusement le tube et les nacelles d'échantillons avant chaque utilisation.

L'équipement de protection individuelle (EPI) est non négociable

Portez toujours des lunettes de sécurité et des gants résistants à la chaleur lorsque vous utilisez le four ou manipulez des composants chauds. Le risque de brûlures graves ou de lésions oculaires est important.

Faire le bon choix pour votre objectif

Votre orientation opérationnelle changera en fonction de votre application spécifique. Adaptez votre procédure pour atteindre le résultat souhaité.

- Si votre objectif principal est la synthèse ou la purification de matériaux : Priorisez le contrôle de l'atmosphère et l'inertie du tube pour prévenir les réactions secondaires indésirables.

- Si votre objectif principal est le recuit ou le renforcement structurel : Priorisez un contrôle précis de la montée en température, du maintien et surtout du taux de refroidissement, car cela régit la microstructure finale.

- Si votre objectif principal est le revêtement ou le dépôt de film : Priorisez l'uniformité de la température sur toute la zone de chauffage et un contrôle stable des débits de gaz.

En comprenant comment chaque étape opérationnelle influence le produit final, vous passez de la simple utilisation du four à la véritable ingénierie d'un matériau.

Tableau récapitulatif :

| Étape | Actions clés | Objectif |

|---|---|---|

| 1. Préparation et installation | Sélectionner le tube, placer l'échantillon, sceller avec des brides | Assurer le confinement approprié et le positionnement de l'échantillon |

| 2. Programmation du profil thermique | Entrer les taux de montée en température, les temps de maintien, les taux de refroidissement | Obtenir un contrôle précis de la température pour les changements de matériaux |

| 3. Contrôle de l'atmosphère | Purger avec un gaz inerte ou évacuer avec un vide | Prévenir l'oxydation et les réactions indésirables |

| 4. Exécution et surveillance | Lancer le programme, surveiller la température | Assurer que le processus suit le profil défini en toute sécurité |

| 5. Refroidissement contrôlé et retrait | Permettre un refroidissement lent, utiliser des EPI pour la manipulation | Éviter le choc thermique et assurer la sécurité de l'opérateur |

Prêt à améliorer les capacités de votre laboratoire avec des solutions haute température sur mesure ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des systèmes de fours avancés, y compris des fours tubulaires, des fours à moufle, des fours rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques, améliorant l'efficacité et les résultats. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de transformation des matériaux !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %