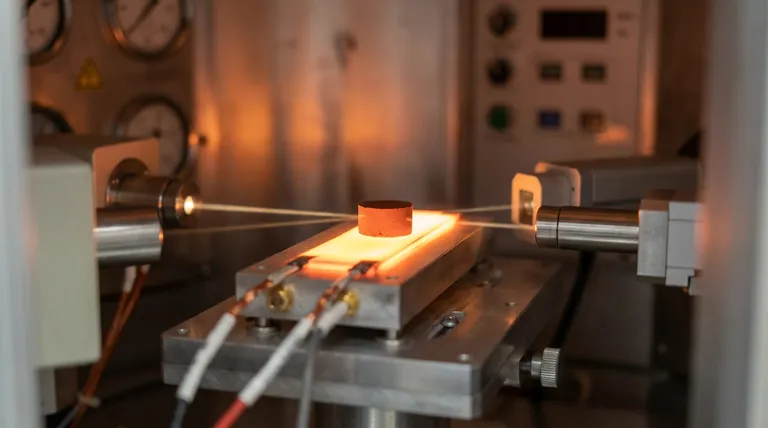

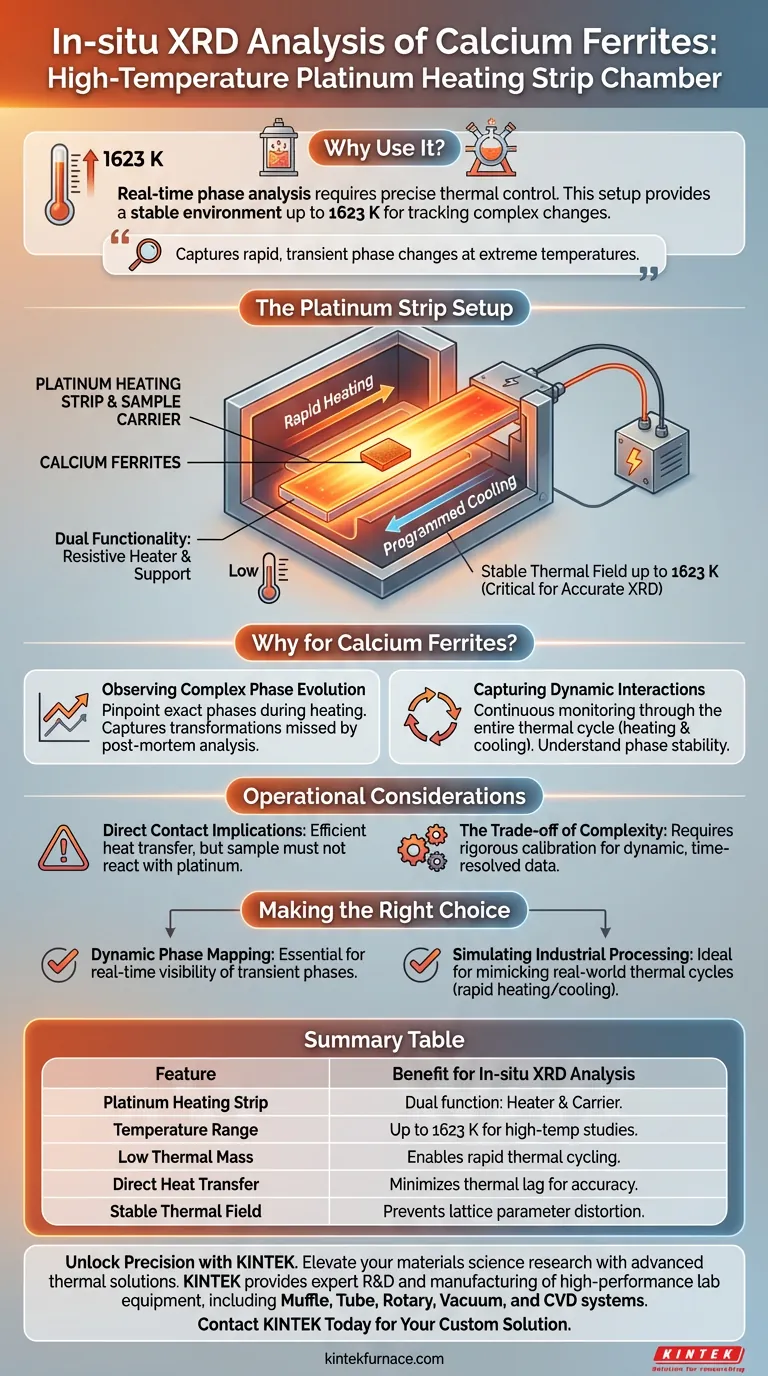

L'analyse de phase en temps réel nécessite un contrôle thermique précis. Une chambre de réaction à haute température avec une bande chauffante en platine est utilisée pour créer un environnement stable capable d'atteindre des températures allant jusqu'à 1623 K. Cette configuration est essentielle pour observer les ferrites de calcium car la bande de platine fonctionne à la fois comme élément chauffant et comme support d'échantillon, permettant le chauffage rapide et le refroidissement programmé nécessaires pour suivre les changements structurels complexes au fur et à mesure qu'ils se produisent.

L'étude des ferrites de calcium implique la capture de changements de phase rapides et transitoires à des températures extrêmes. En utilisant une bande de platine à la fois pour le support et la génération de chaleur, les chercheurs assurent le transfert thermique direct et la stabilité requis pour visualiser cette évolution en temps réel.

La mécanique de la configuration de la bande de platine

Double fonctionnalité pour l'efficacité

Dans cette configuration spécialisée, la bande chauffante en platine remplit un double objectif.

Elle sert de support physique pour l'échantillon tout en fonctionnant simultanément comme élément chauffant résistif. Cette intégration élimine le besoin de fours externes, permettant un système plus compact et plus réactif.

Atteindre la stabilité à haute température

L'avantage principal de cette chambre est sa capacité à générer un champ thermique stable jusqu'à 1623 K.

Le maintien de la stabilité à ces extrêmes est essentiel pour la diffraction des rayons X (DRX), car même de légères fluctuations peuvent fausser les mesures des paramètres de réseau. La bande de platine fournit la cohérence requise pour une collecte de données précise à haute température.

Contrôle de précision des cycles thermiques

La faible masse thermique de la bande permet un chauffage rapide et un refroidissement programmé.

Les chercheurs ne sont pas limités à des températures statiques ; ils peuvent simuler des historiques thermiques spécifiques. Ce contrôle permet la réplication précise des conditions de réaction pertinentes pour la formation des ferrites de calcium.

Pourquoi cela est important pour les ferrites de calcium

Observation de l'évolution complexe des phases

Les ferrites de calcium subissent des transformations structurelles complexes qui sont souvent manquées par l'analyse post-mortem (à température ambiante).

L'utilisation de cette méthode in-situ permet aux chercheurs d'observer l'évolution complexe des phases au fur et à mesure qu'elle se produit. Vous pouvez identifier exactement quand des phases spécifiques apparaissent ou disparaissent pendant le processus de chauffage.

Capture des interactions dynamiques

La configuration capture des données tout au long du cycle thermique complet, y compris la phase de refroidissement.

Cette surveillance continue est essentielle pour comprendre comment les phases à haute température se stabilisent ou se dégradent lorsque le matériau refroidit. Elle fournit une image complète du cycle de vie du matériau plutôt qu'un simple instantané du produit final.

Comprendre les considérations opérationnelles

Implications du contact direct

Étant donné que la bande de platine agit comme support d'échantillon, l'échantillon est en contact direct avec la source de chaleur.

Cela garantit un transfert de chaleur efficace, minimisant le décalage entre la température programmée et la température réelle de l'échantillon. Cependant, cela nécessite que le matériau de l'échantillon ne réagisse pas chimiquement avec le platine à haute température.

Le compromis de la complexité

La mise en œuvre de l'analyse in-situ est intrinsèquement plus complexe que la DRX ex-situ standard.

Elle nécessite une calibration rigoureuse du champ thermique et un contrôle précis des conditions environnementales. Cette complexité est le "coût" de l'obtention de données dynamiques et résolues dans le temps que les méthodes standard ne peuvent pas fournir.

Faire le bon choix pour votre recherche

Pour déterminer si cette configuration expérimentale correspond à vos objectifs, considérez la nature spécifique de votre investigation sur les ferrites de calcium.

- Si votre objectif principal est la cartographie dynamique des phases : Cette configuration est essentielle. Elle fournit la visibilité en temps réel nécessaire pour documenter les phases transitoires et les températures de transition jusqu'à 1623 K.

- Si votre objectif principal est de simuler le traitement industriel : La capacité d'exécuter un chauffage rapide et un refroidissement programmé en fait le choix idéal pour imiter les cycles thermiques du monde réel.

Cette approche transforme la DRX d'un outil de caractérisation statique en une fenêtre dynamique sur la synthèse des matériaux.

Tableau récapitulatif :

| Caractéristique | Avantage pour l'analyse XRD in-situ |

|---|---|

| Bande chauffante en platine | Fonctionne à la fois comme élément chauffant résistif et comme support d'échantillon. |

| Plage de température | Atteint jusqu'à 1623 K pour les études de matériaux à haute température. |

| Faible masse thermique | Permet un chauffage rapide et un refroidissement programmé pour la simulation de l'historique thermique. |

| Transfert de chaleur direct | Minimise le décalage thermique pour une cartographie précise des phases en temps réel. |

| Champ thermique stable | Empêche la distorsion des paramètres de réseau pour des données de haute précision. |

Débloquez la précision dans la recherche à haute température avec KINTEK

Élevez votre recherche en science des matériaux avec des solutions thermiques avancées conçues pour les applications les plus exigeantes. KINTEK fournit une R&D et une fabrication expertes d'équipements de laboratoire haute performance, y compris des systèmes Muffle, Tube, Rotatif, sous Vide et CVD. Que vous réalisiez une analyse XRD in-situ ou une synthèse de matériaux complexe, nos fours haute température personnalisables offrent la stabilité et le contrôle requis par vos données.

Prêt à optimiser les capacités de chauffage de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour discuter de votre solution personnalisée

Guide Visuel

Références

- <i>In-Situ</i> X-ray Diffraction Analysis Reveals Complex Calcium Ferrite Phase Formation during Heating and Cooling of Silico-Ferrite of Calcium (SFC) Compositions. DOI: 10.2355/isijinternational.isijint-2025-121

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Pourquoi comparer différentes méthodes de refroidissement pour la performance post-incendie des PRV ? Évaluer les risques de choc thermique et de sécurité

- Qu'est-ce que la technique du four à graphite ? Un guide pour l'analyse des métaux ultra-traces

- Quelles sont les caractéristiques idéales d'un milieu de trempe ? Atteindre une dureté et une sécurité optimales dans le traitement thermique

- Pourquoi une immersion prolongée dans du NaOH est-elle nécessaire pour le carbone poreux ? Optimisez le retrait de votre modèle et la surface spécifique

- Comment le recyclage des scories de CRT en tant que fondant bénéficie-t-il à la fusion des PCB ? Améliorer l'efficacité de la récupération des métaux

- Quel rôle jouent les fours de frittage RTP ou continus dans la formation des électrodes de cellules solaires ? Optimisez votre processus de cuisson

- Quelle est l'importance du processus de séchage au four sous vide dans la préparation des feuilles d'électrodes MnO@WAC ? Guide d'expert

- Quels sont les avantages techniques de l'utilisation d'hydrogène de haute pureté comme atmosphère protectrice ? Accélérer le traitement thermique