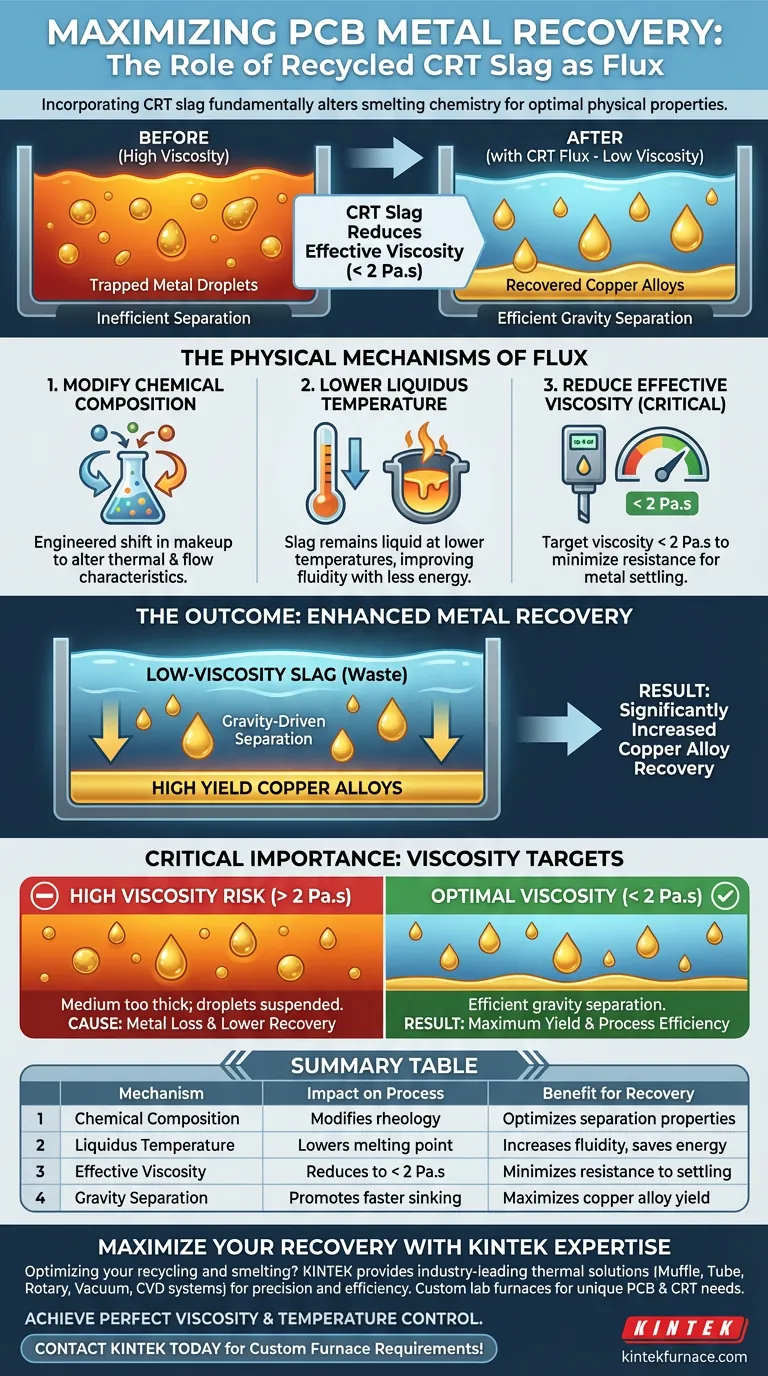

L'incorporation de scories recyclées de tubes à rayons cathodiques (CRT) agit comme un agent fondant essentiel dans la fusion des cartes de circuits imprimés (PCB). Cet ajout modifie fondamentalement la composition chimique du mélange de fusion pour optimiser ses propriétés physiques. En abaissant la température de liquidus et en réduisant la viscosité effective, les scories de CRT créent les conditions idéales pour récupérer les métaux précieux.

En modifiant la rhéologie des scories en fusion, les déchets de CRT abaissent la barrière à la séparation des métaux. Cela garantit que les alliages de cuivre en fusion peuvent se déposer efficacement à partir des déchets, empêchant ainsi la perte de ressources précieuses dans les scories.

Les mécanismes physiques du fondant

Pour comprendre pourquoi les scories de CRT sont efficaces, il faut examiner comment elles modifient l'état physique du matériau en fusion dans le four.

Modification de la composition chimique

La fonction principale de l'ajout de scories de CRT est de modifier la composition chimique globale des scories de fusion.

Ce changement chimique n'est pas arbitraire ; il est spécifiquement conçu pour modifier les caractéristiques thermiques et d'écoulement du bain de fusion.

Abaissement de la température de liquidus

L'ajout de scories de CRT abaisse la température de liquidus du mélange.

Cela signifie que les scories restent à l'état entièrement liquide à des températures plus basses, ou s'écoulent plus librement aux températures de fonctionnement standard. Cela améliore la fluidité globale du bain sans nécessiter d'apports d'énergie thermique excessifs.

Réduction de la viscosité effective

L'impact le plus critique de ce fondant est la réduction de la viscosité effective.

Pour un traitement optimal, la viscosité est généralement ciblée pour chuter en dessous de 2 Pa.s.

Le résultat : amélioration de la récupération des métaux

Les changements physiques décrits ci-dessus sont des moyens pour atteindre une fin. L'objectif ultime est la séparation physique des matériaux basée sur la densité.

Promotion de la séparation par gravité

La fusion produit un mélange de gouttelettes de métal en fusion et de scories de déchets.

Étant donné que les scories de CRT réduisent la viscosité (l'épaisseur) du bain de fusion, elles réduisent la résistance que ces gouttelettes rencontrent.

Cela favorise la séparation par gravité, permettant aux gouttelettes de métal plus lourdes de s'enfoncer plus facilement à travers la couche de scories.

Augmentation du rendement des alliages de cuivre

Le résultat direct de l'amélioration de la séparation est un taux de récupération plus élevé.

Moins de gouttelettes de métal restent piégées ou en suspension dans la phase de scories visqueuses.

Par conséquent, la récupération globale des alliages de cuivre des PCB est considérablement augmentée.

L'importance critique des cibles de viscosité

Bien que les avantages soient clairs, le processus repose fortement sur l'atteinte de paramètres physiques spécifiques.

La conséquence d'une viscosité élevée

Si la viscosité des scories reste supérieure au seuil de 2 Pa.s, le milieu reste trop épais.

Dans ce scénario, la gravité ne peut pas efficacement entraîner les gouttelettes de métal à travers les scories.

Risque de perte de métal

Lorsque la séparation est inefficace, les gouttelettes de métal restent en suspension dans les scories de déchets.

Cela entraîne des taux de récupération plus faibles et la perte d'alliages de cuivre précieux, annulant l'efficacité du processus de recyclage.

Optimisation de votre stratégie de fusion

Pour maximiser les avantages du recyclage intégré, concentrez-vous sur les paramètres physiques spécifiques de votre bain de fusion.

- Si votre objectif principal est la récupération des métaux : Assurez-vous que votre ajout de fondant est suffisant pour que la viscosité des scories soit spécifiquement inférieure à 2 Pa.s afin d'éviter l'entraînement de métaux.

- Si votre objectif principal est l'efficacité du processus : Utilisez des scories de CRT pour abaisser la température de liquidus, en maintenant la fluidité sans demandes thermiques excessives.

En contrôlant strictement la viscosité des scories, vous transformez un produit de déchet en un outil essentiel pour maximiser le rendement.

Tableau récapitulatif :

| Mécanisme | Impact sur le processus de fusion | Avantage pour la récupération des métaux |

|---|---|---|

| Composition chimique | Modifie la rhéologie du mélange en fusion | Optimise les propriétés physiques pour la séparation |

| Température de liquidus | Abaisse le point de fusion des scories | Augmente la fluidité avec des apports d'énergie plus faibles |

| Viscosité effective | Réduit la viscosité en dessous de 2 Pa.s | Minimise la résistance à la décantation des gouttelettes de métal |

| Séparation par gravité | Favorise une décantation plus rapide des alliages lourds | Maximise le rendement des alliages de cuivre récupérés |

Maximisez votre récupération de métaux avec l'expertise KINTEK

Vous cherchez à optimiser vos opérations de recyclage et de fusion ? KINTEK fournit des solutions thermiques de pointe conçues pour la précision et l'efficacité. Soutenus par une R&D et une fabrication expertes, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que d'autres fours de laboratoire à haute température, tous entièrement personnalisables pour répondre à vos besoins uniques en matière de recyclage de PCB et de CRT.

Ne laissez pas des alliages de cuivre précieux se perdre. Laissez notre équipement spécialisé vous aider à atteindre la viscosité et le contrôle de la température parfaits pour un rendement maximal. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Sello Tsebe, J.D. Steenkamp. Development of an Integrated Process Flowsheet to Recover Valuable Metals from Waste Cathode Ray Tubes and Printed Circuit Boards. DOI: 10.1007/s40831-023-00775-1

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

Les gens demandent aussi

- Quels sont les principaux avantages de l'utilisation d'un système de synthèse hydrothermale par micro-ondes ? Production rapide et uniforme de CNS

- Quels sont les avantages de l'utilisation d'un environnement sous vide pour les RCM NS ? Maîtriser la préservation des matériaux et la performance catalytique

- Quel est le but de l'injection d'argon par le bas ? Améliorer la sécurité des batteries lithium-ion et l'efficacité du purgeage

- Comment le processus de traitement thermique secondaire améliore-t-il les performances de la batterie ? Optimisez les composites SHPC/N-CNT dès aujourd'hui

- Pourquoi le charbon de bois est-il utilisé comme susceptor dans le chauffage hybride par micro-ondes pour les poudres métalliques ? Améliorez l'efficacité des micro-ondes grâce au chauffage hybride

- Quelles conditions nécessaires une étuve de séchage sous vide offre-t-elle aux géopolymères ? Optimisez votre processus de durcissement et de moulage

- Quel rôle la zone de maintien en température d'un four à poutres mobiles joue-t-elle dans la qualité finale des plaques plaquées Titane/Acier chauffées ?

- Comment fonctionne un système de traitement thermique rapide (RTP) ? Optimisez les performances des dispositifs à nanofils dès aujourd'hui