Le milieu de trempe idéal est défini par quatre caractéristiques clés : un profil de refroidissement spécifique pour atteindre la dureté souhaitée sans provoquer de défauts, une stabilité à long terme pour des résultats constants, une sécurité opérationnelle et une respect de l'environnement, et une rentabilité globale. Essentiellement, il doit refroidir la pièce rapidement à des températures élevées mais lentement une fois que le métal entre dans sa plage de transformation critique pour éviter les fissures et la déformation.

Le concept d'un seul agent de trempe "idéal" est une référence théorique. En pratique, le choix optimal est toujours un compromis stratégique, équilibrant l'objectif métallurgique de dureté avec les nécessités pratiques de stabilité dimensionnelle, de sécurité et de coût.

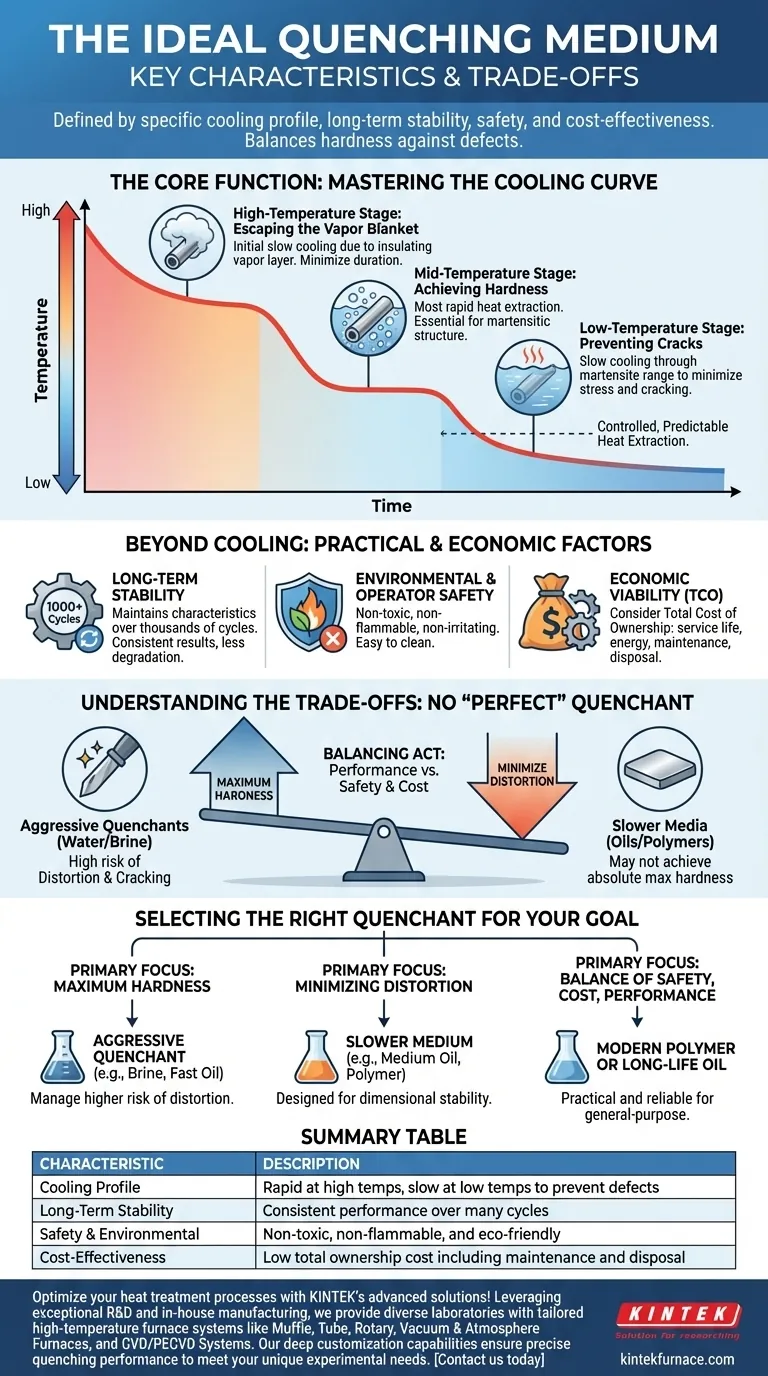

La fonction principale : Maîtriser la courbe de refroidissement

La caractéristique la plus critique de tout milieu de trempe est sa capacité à extraire la chaleur d'une pièce de manière contrôlée et prévisible. Ce processus n'est pas linéaire et peut être divisé en trois étapes distinctes.

Étape à haute température : Échapper au film de vapeur

Lorsqu'une pièce chaude entre pour la première fois dans l'agent de trempe, une couche de vapeur appelée film de vapeur se forme instantanément autour d'elle. Ce film agit comme un isolant, ralentissant considérablement le taux de refroidissement initial. Un milieu idéal minimise la durée et la stabilité de cette phase pour commencer un refroidissement efficace le plus rapidement possible.

Étape à température moyenne : Atteindre la dureté

Une fois que le film de vapeur s'effondre, l'agent de trempe entre dans la phase d'ébullition nucléée. C'est là que se produit l'extraction de chaleur la plus rapide, le liquide bouillant violemment à la surface de la pièce. Un taux de refroidissement rapide à ce stade est essentiel pour empêcher la formation de microstructures molles (comme la perlite) et pour obtenir la structure martensitique durcie souhaitée.

Étape à basse température : Prévenir les fissures

À mesure que la pièce se refroidit davantage, elle entre dans la phase de refroidissement par convection. Ici, l'ébullition cesse et la chaleur est éliminée plus lentement par convection. Il est crucial que le taux de refroidissement soit lent dans cette plage, en particulier lorsque l'acier passe par ses températures de début (Ms) et de fin (Mf) de martensite. Un ralentissement à ce stade réduit le stress thermique, minimisant le risque de déformation et de fissuration par trempe.

Au-delà du refroidissement : Facteurs pratiques et économiques

Alors que la courbe de refroidissement dicte le résultat métallurgique, plusieurs autres facteurs déterminent la viabilité et la fiabilité réelles d'un agent de trempe.

Stabilité et cohérence à long terme

Un milieu efficace doit maintenir ses caractéristiques de refroidissement sur des milliers de cycles. La dégradation due à la chaleur ou à la contamination entraîne des résultats incohérents, ce qui provoque une qualité de pièce imprévisible et nécessite des ajustements de processus coûteux. La stabilité garantit que la 1000ème pièce est trempée de manière identique à la première.

Sécurité environnementale et de l'opérateur

La fabrication moderne accorde une grande importance à la sécurité. Un milieu idéal est non toxique, ininflammable et non irritant pour les opérateurs. Il ne doit pas produire de fumées dangereuses et doit être facile à nettoyer des pièces sans nécessiter de produits chimiques agressifs.

Viabilité économique (coût total de possession)

Le prix d'achat initial n'est qu'une partie de l'équation. Un agent de trempe véritablement rentable prend en compte le coût total de possession, qui comprend sa durée de vie, ses exigences de maintenance, sa consommation d'énergie pour le chauffage ou le refroidissement, et ses coûts d'élimination.

Comprendre les compromis : Pas d'agent de trempe "parfait"

Chaque milieu de trempe représente un compromis. Comprendre ces compromis est essentiel pour prendre une décision éclairée.

Dureté vs. Déformation

C'est le compromis métallurgique fondamental. Les agents de trempe agressifs comme l'eau ou la saumure offrent un refroidissement extrêmement rapide pour une dureté maximale, mais génèrent d'immenses contraintes internes, entraînant un risque élevé de déformation et de fissuration. Les milieux plus lents, comme les huiles, sont plus doux pour la pièce mais peuvent ne pas atteindre la dureté maximale absolue.

Performance vs. Sécurité et Coût

L'eau est bon marché, ininflammable et efficace, mais sa courbe de refroidissement est souvent trop agressive et difficile à contrôler. Les huiles traditionnelles offrent un excellent contrôle mais introduisent des risques d'incendie et des fumées. Les agents de trempe polymères modernes comblent cette lacune, offrant des taux de refroidissement ajustables et une sécurité accrue, mais ils peuvent être plus coûteux et nécessitent un contrôle plus strict de la concentration.

Sélectionner le bon agent de trempe pour votre objectif

Votre choix doit être dicté par l'objectif principal de votre pièce spécifique.

- Si votre objectif principal est une dureté maximale : Sélectionnez un agent de trempe agressif comme la saumure ou une huile à formulation rapide, mais soyez prêt à gérer un risque plus élevé de déformation.

- Si votre objectif principal est de minimiser la déformation : Choisissez un milieu plus lent et plus contrôlé, comme une huile de trempe à vitesse moyenne ou un agent de trempe polymère conçu pour la stabilité dimensionnelle.

- Si votre objectif principal est un équilibre entre sécurité, coût et performance : Les agents de trempe polymères modernes ou les huiles de trempe de haute qualité à longue durée de vie sont souvent les choix les plus pratiques et fiables pour le traitement thermique général.

En fin de compte, le choix du bon milieu de trempe consiste à faire correspondre l'outil à la tâche métallurgique spécifique à accomplir.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Profil de refroidissement | Rapide à hautes températures, lent à basses températures pour éviter les défauts |

| Stabilité à long terme | Performance constante sur de nombreux cycles |

| Sécurité et environnement | Non toxique, ininflammable et respectueux de l'environnement |

| Rentabilité | Coût total de possession faible incluant la maintenance et l'élimination |

Optimisez vos processus de traitement thermique avec les solutions avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température sur mesure, tels que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent une performance de trempe précise pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques