L'argon de haute pureté agit comme une barrière critique entre votre échantillon et l'oxygène environnant pendant le processus de carbonisation. Son rôle principal dans un four tubulaire à haute température est de créer un environnement inerte qui empêche complètement l'ablation oxydative, garantissant ainsi que les précurseurs organiques tels que le papier de carbone et la polyaniline ne brûlent pas à des températures élevées.

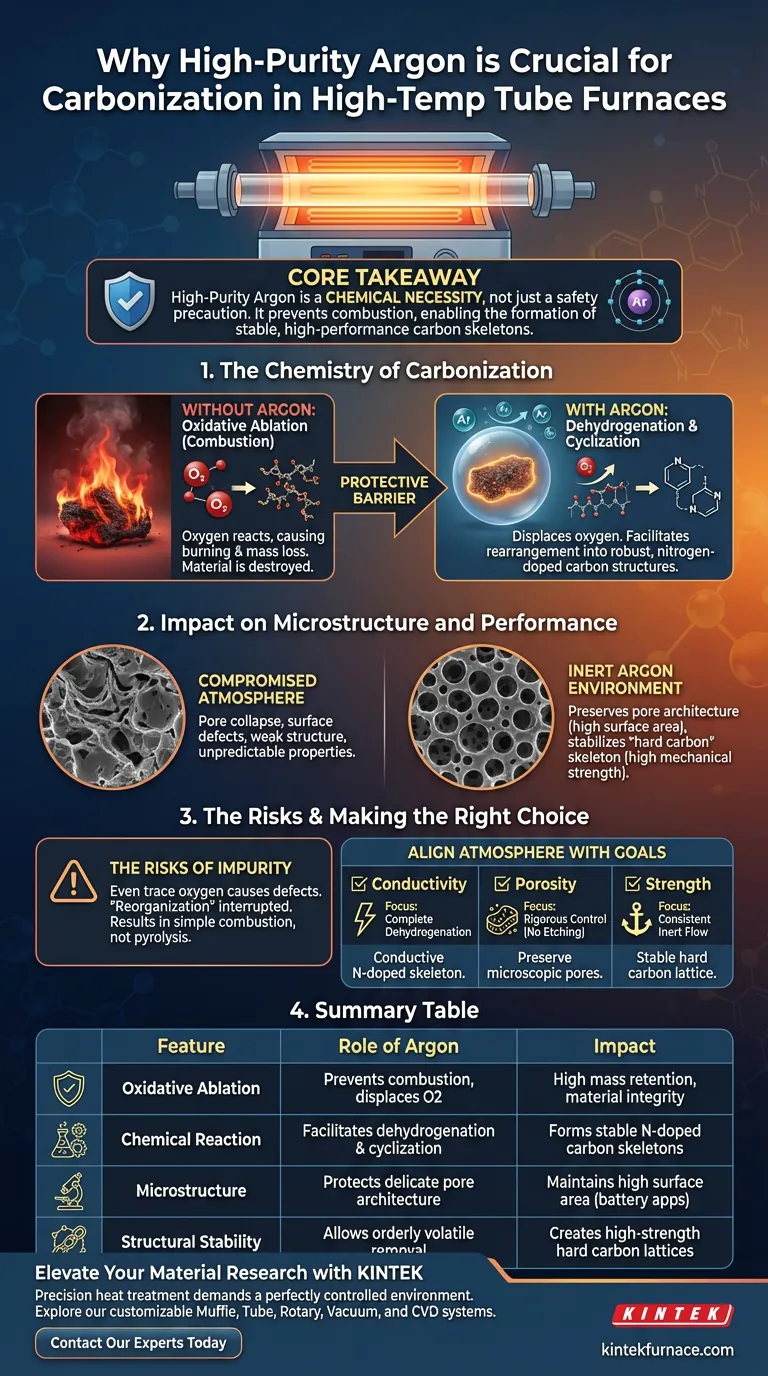

Point essentiel à retenir L'introduction d'argon de haute pureté n'est pas simplement une mesure de sécurité ; c'est une nécessité chimique pour convertir les polymères organiques en squelettes de carbone stables. Sans cette atmosphère inerte, le matériau subirait une combustion plutôt que les réactions précises de déshydrogénation et de cyclisation requises pour former des structures dopées à l'azote de haute performance.

La chimie de la carbonisation

Prévention de l'ablation oxydative

Aux températures élevées requises pour la carbonisation, l'oxygène devient très réactif. Sans atmosphère protectrice, les composants organiques réagiraient rapidement avec l'oxygène, entraînant une combustion (brûlage) et une perte de masse du matériau.

L'argon de haute pureté déplace l'oxygène à l'intérieur du tube, garantissant que l'énergie thermique est utilisée pour la transformation structurelle plutôt que pour la destruction. Cela permet au matériau de survivre au traitement thermique intact.

Facilitation de la déshydrogénation et de la cyclisation

L'objectif de la carbonisation est de réorganiser la structure moléculaire du précurseur. Dans un environnement d'argon inerte, les polymères comme la polyaniline subissent des changements chimiques spécifiques : déshydrogénation (élimination de l'hydrogène) et cyclisation (formation de structures cycliques).

Ces réactions sont essentielles pour convertir les composants organiques en un squelette de carbone dopé à l'azote robuste. L'argon garantit que ces réactions se déroulent sans interférence des contaminants atmosphériques.

Impact sur la microstructure et les performances

Préservation de la structure poreuse

Pour les applications nécessitant une grande surface spécifique, telles que les électrodes de batterie, l'architecture physique du matériau est primordiale. L'atmosphère d'argon protège la structure poreuse microscopique de l'effondrement ou de l'érosion par oxydation.

En préservant ces pores, le processus garantit que le matériau final conserve la capacité et la surface spécifique requises pour les applications de haute performance.

Stabilisation du squelette du matériau

Le processus de carbonisation élimine les composants volatils pour transformer les polymères en matériaux structurellement stables. L'atmosphère d'argon facilite cela en permettant aux volatils de s'échapper sans déclencher de réactions secondaires susceptibles d'affaiblir la structure.

Il en résulte un squelette de "carbone dur" d'une grande résistance mécanique. Cette résistance est essentielle si le matériau est destiné à supporter le chargement ultérieur de composants actifs.

Les risques d'un compromis atmosphérique

Le coût de l'impureté

Bien que la conception du four crée le potentiel d'isolement, la pureté du gaz est le facteur décisif. Même des traces d'oxygène entrant dans la chambre peuvent entraîner des défauts de surface ou une combustion partielle.

Si l'atmosphère n'est pas strictement inerte, la "réorganisation" du squelette de carbone sera interrompue. Cela conduit à des matériaux aux propriétés électriques imprévisibles et à une intégrité structurelle réduite.

Traitement thermique contre combustion

Il est essentiel de faire la distinction entre brûler un matériau et le traiter thermiquement. Une atmosphère compromise transforme un processus de pyrolyse sophistiqué en simple combustion.

Pour obtenir la performance de débit et la capacité spécifique souhaitées dans le produit final, l'exclusion de l'oxygène doit être absolue.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre processus de carbonisation, alignez votre contrôle atmosphérique sur vos objectifs matériels spécifiques :

- Si votre objectif principal est la conductivité électrique : Assurez-vous que la pureté de l'argon est suffisante pour permettre une déshydrogénation complète, qui établit le squelette conducteur de carbone dopé à l'azote.

- Si votre objectif principal est la porosité structurelle : Un contrôle atmosphérique rigoureux est requis pour empêcher l'érosion par oxydation, qui préserve la structure poreuse microscopique délicate.

- Si votre objectif principal est la résistance mécanique : Maintenez un flux inerte constant pour permettre l'élimination ordonnée des volatils, résultant en un réseau de carbone dur réorganisé et stable.

Le succès de la carbonisation dépend moins de la chaleur appliquée que de la pureté de l'environnement dans lequel cette chaleur opère.

Tableau récapitulatif :

| Caractéristique | Rôle de l'argon de haute pureté | Impact sur les performances du matériau |

|---|---|---|

| Ablation oxydative | Empêche la combustion en déplaçant l'oxygène | Assure une rétention de masse et une intégrité matérielle élevées |

| Réaction chimique | Facilite la déshydrogénation et la cyclisation | Forme des squelettes de carbone stables et dopés à l'azote |

| Microstructure | Protège l'architecture poreuse délicate | Maintient une surface spécifique élevée pour les applications de batterie |

| Stabilité structurelle | Permet l'élimination ordonnée des volatils | Crée des réseaux de carbone dur de haute résistance et durables |

| Pureté atmosphérique | Élimine les défauts de surface résiduels | Assure des propriétés électriques et mécaniques prévisibles |

Élevez votre recherche de matériaux avec KINTEK

Ne laissez pas les impuretés atmosphériques compromettre vos résultats de carbonisation. Chez KINTEK, nous comprenons que le traitement thermique de précision nécessite plus que des températures élevées : il exige un environnement parfaitement contrôlé.

Fort de l'expertise en R&D et en fabrication, KINTEK propose des systèmes avancés de moufles, tubulaires, rotatifs, sous vide et CVD, tous entièrement personnalisables selon vos besoins spécifiques en matière de pureté de gaz et de thermique. Que vous développiez des structures dopées à l'azote ou des électrodes à haute capacité, nos fours de laboratoire haute température offrent la stabilité et le contrôle inerte nécessaires à des résultats de qualité professionnelle.

Prêt à optimiser votre processus de carbonisation ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution de four idéale pour votre laboratoire.

Guide Visuel

Références

- Shanshan Ma, Bo You. A pyridinic nitrogen-rich carbon paper for hydrazine oxidation-hybrid seawater electrolysis toward efficient H2 generation. DOI: 10.1007/s40843-023-2762-9

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à moufle pour laboratoire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Comment les fours à creuset sont-ils utilisés dans l'industrie aérospatiale ? Essentiels pour le traitement thermique à haute température

- Quels sont les inconvénients de l'utilisation d'un four à atmosphère contrôlée ? Gérer les risques de contamination et les opérations complexes

- Pourquoi une atmosphère uniforme est-elle importante dans les processus de cémentation des pièces ? Assurer une dureté constante et prévenir les défaillances

- Dans quels procédés de traitement thermique l'argon est-il couramment utilisé ? Essentiel pour les métaux réactifs et les finitions de haute qualité

- Qu'est-ce qu'une atmosphère exothermique dans les applications de four ? Protégez efficacement les métaux de l'oxydation

- Quel est le rôle d'un environnement gazeux d'argon dans le frittage du carbure de bore ? Atteindre une densité élevée et prévenir l'oxydation

- Comment les fours à atmosphère sont-ils utilisés dans l'industrie du verre ? Augmenter la résistance et l'efficacité de la production de verre

- Quel rôle joue un four à atmosphère à haute température dans les céramiques LCMS dopées au Ce3+ ? Libérer la luminescence de pointe