Dans l'industrie du verre, les fours à atmosphère jouent un rôle essentiel dans le traitement thermique à haute température. Ils sont principalement utilisés pour des processus tels que le trempage et le recuit, où le verre est chauffé puis refroidi dans des conditions hautement spécifiques afin de modifier fondamentalement ses propriétés physiques. C'est ce processus contrôlé qui crée le verre de haute résistance et durable requis pour les applications modernes.

Le défi fondamental dans le traitement du verre est que les températures élevées peuvent introduire des défauts de surface et des contraintes internes. Les fours à atmosphère résolvent ce problème en remplaçant l'air ambiant par un environnement gazeux contrôlé, ce qui empêche l'oxydation et assure un chauffage parfaitement uniforme pour une résistance et une clarté supérieures.

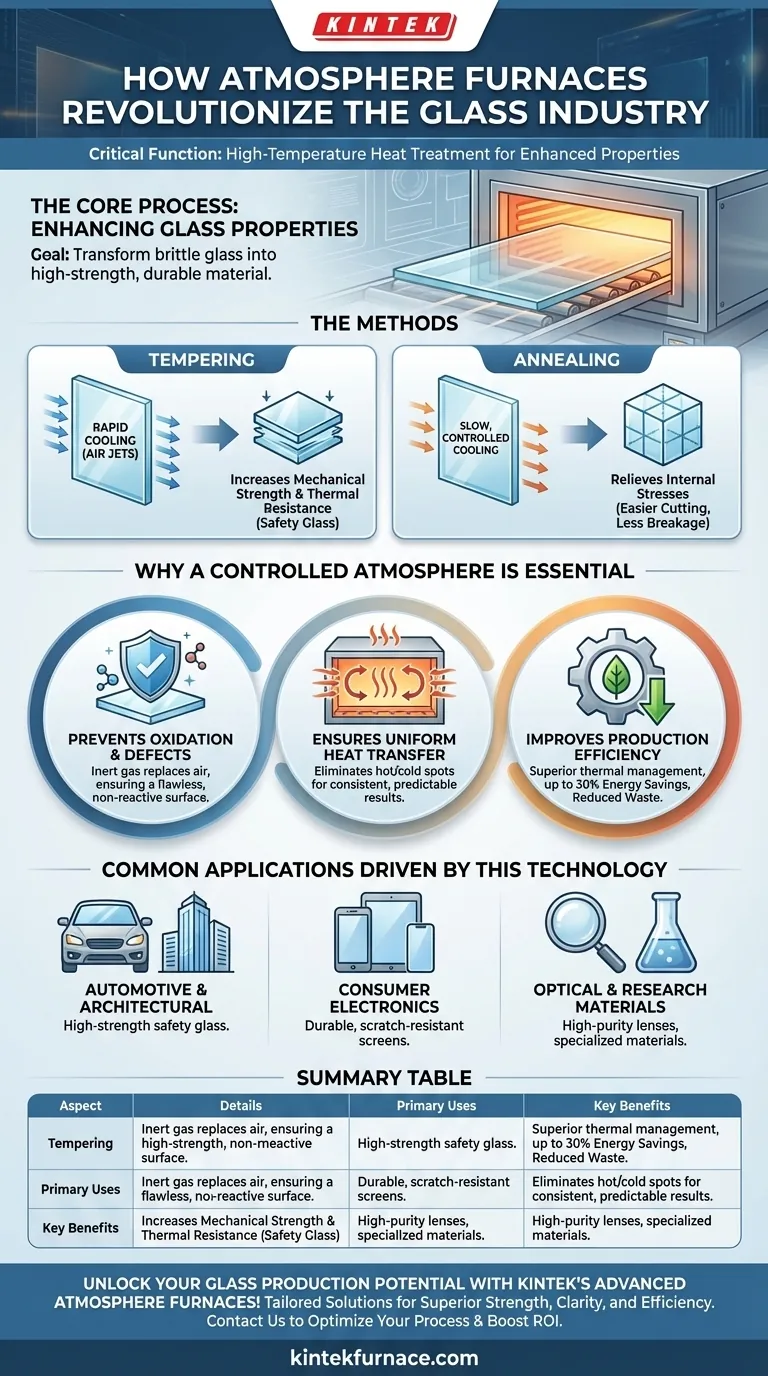

Le processus central : Améliorer les propriétés du verre

L'objectif du traitement thermique du verre n'est pas seulement de le chauffer, mais de le restructurer fondamentalement pour améliorer ses performances. Les fours à atmosphère fournissent l'environnement précis nécessaire pour réaliser cette transformation de manière reproductible et fiable.

L'objectif : Résistance et stabilité

Le verre standard, non traité, est cassant et très susceptible de se briser sous l'effet d'un impact physique ou de changements brusques de température (choc thermique).

L'objectif principal du traitement thermique est d'augmenter sa résistance mécanique et sa résistance thermique. Ce processus réorganise les contraintes internes du verre pour le rendre plusieurs fois plus résistant que son homologue non traité.

Les méthodes : Trempage et recuit

Le trempage consiste à chauffer le verre à une température uniforme, généralement supérieure à 600°C, puis à refroidir rapidement ses surfaces extérieures avec des jets d'air. Cela « verrouille » un état de forte compression en surface et de tension au cœur, conférant au verre sa résistance.

Le recuit, inversement, consiste à chauffer le verre puis à le refroidir très lentement. Ce processus est conçu pour soulager les contraintes internes créées lors de la fabrication, rendant le verre plus facile à couper et moins susceptible de se briser spontanément.

Pourquoi une atmosphère contrôlée est essentielle

L'utilisation d'un four standard pour ces processus entraînerait une qualité incohérente et un taux d'échec élevé. L'« atmosphère » dans un four à atmosphère est la clé pour surmonter ces défis.

Prévenir l'oxydation et les défauts de surface

À haute température, l'oxygène présent dans l'air peut réagir avec la surface du verre. Cela peut provoquer une décoloration, des taches et d'autres défauts microscopiques qui compromettent à la fois l'apparence et l'intégrité structurelle du produit final.

Un four à atmosphère purge l'oxygène et le remplace par un mélange de gaz inerte ou spécifique. Cet environnement non réactif garantit que la surface du verre reste intacte tout au long du cycle de chauffage.

Assurer un transfert de chaleur uniforme

Pour que le trempage ou le recuit soit efficace, chaque millimètre carré du verre doit être à la même température exacte. Tout point froid ou chaud créera des contraintes internes inégales, ce qui peut provoquer une déformation, voire la rupture du verre.

L'atmosphère contrôlée et circulante à l'intérieur du four garantit un transfert de chaleur uniforme et efficace, éliminant les variations de température et assurant un résultat constant et prévisible.

Améliorer l'efficacité de la production

Les fours à atmosphère modernes sont conçus pour une rétention et une distribution de chaleur supérieures. Cette attention portée à la gestion thermique apporte plusieurs avantages commerciaux clés.

Comparés aux conceptions de fours plus anciennes ou conventionnelles, ils peuvent réaliser des économies d'énergie allant jusqu'à 30 %. Cela réduit directement les coûts d'exploitation. De plus, en prévenant les défauts, ces fours réduisent considérablement le gaspillage de matériaux et les taux de rebut des produits.

Applications courantes tirées de cette technologie

La capacité à produire du verre solide, fiable et clair en a fait un composant essentiel dans de nombreuses industries à forte valeur ajoutée.

Vitrages automobiles et architecturaux

Le verre de sécurité utilisé pour les pare-brise de voitures, les vitres latérales et les panneaux architecturaux est du verre trempé. Sa haute résistance résiste aux chocs, et s'il se brise, il éclate en petits morceaux émoussés plutôt qu'en éclats dangereux.

Électronique grand public

Les écrans durables des smartphones, des tablettes et d'autres appareils reposent sur du verre trempé ou chimiquement renforcé. La précision des fours à atmosphère est essentielle pour produire un verre fin et léger qui est également très résistant aux rayures et aux chocs.

Matériaux optiques et de recherche

Pour les applications spécialisées telles que les lentilles optiques de haute pureté ou la recherche en science des matériaux, les fours à atmosphère offrent le niveau ultime de contrôle environnemental. Cela permet la création de matériaux aux propriétés spécifiques, exempts de toute contamination atmosphérique.

Faire le bon choix pour votre objectif

Le processus de traitement thermique spécifique que vous utilisez est entièrement déterminé par l'état final souhaité du verre.

- Si votre objectif principal est de produire du verre de sécurité à haute résistance : Le trempage dans un four à atmosphère est la méthode définitive pour créer la compression de surface et la tension interne nécessaires.

- Si votre objectif principal est d'éliminer les contraintes internes pour faciliter la coupe ou le traitement : Le recuit dans une atmosphère contrôlée offre le refroidissement lent et uniforme requis pour créer un produit stable et sans contrainte.

- Si votre objectif principal est de maximiser l'efficacité de la production : Les économies d'énergie significatives et la réduction spectaculaire des défauts offertes par les fours à atmosphère modernes constituent un retour sur investissement clair.

En fin de compte, maîtriser les conditions atmosphériques pendant le traitement thermique est la clé pour produire du verre moderne et haute performance.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Utilisations principales | Trempage et recuit du verre pour une résistance et une stabilité accrues |

| Avantages clés | Prévient l'oxydation, assure un chauffage uniforme, réduit les défauts, économise de l'énergie (jusqu'à 30 %) |

| Applications courantes | Vitrages automobiles, écrans d'électronique grand public, matériaux optiques |

| Processus | Chauffage au-dessus de 600°C avec des environnements gazeux contrôlés pour des résultats constants |

Libérez tout le potentiel de votre production de verre avec les fours à atmosphère avancés de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication en interne, nous proposons des solutions sur mesure telles que des fours à Muffle, à Tube, Rotatifs, sous Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques, offrant une résistance, une clarté et une efficacité supérieures. Ne laissez pas des résultats incohérents vous freiner — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus de traitement thermique et augmenter votre retour sur investissement !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique