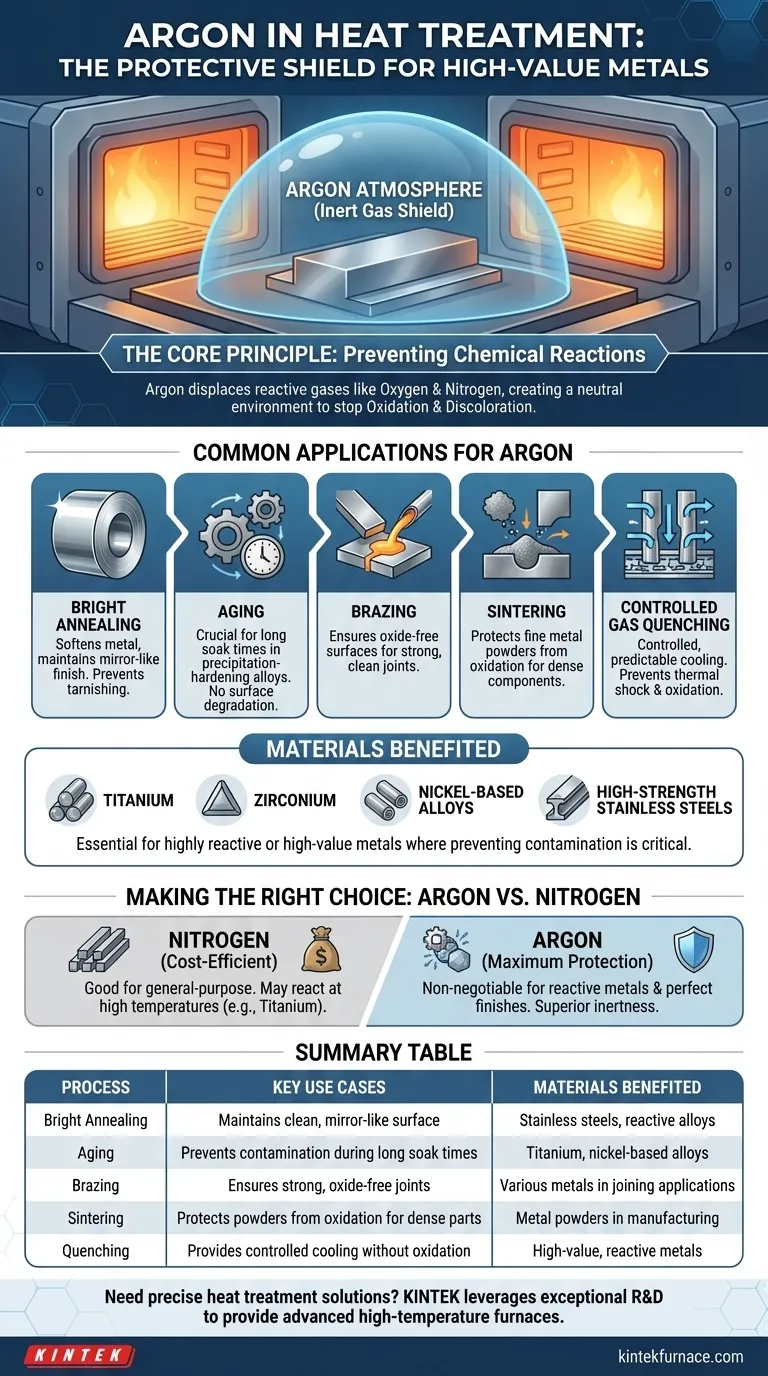

Dans le traitement thermique, l'argon est le plus souvent utilisé dans les procédés où la prévention de toute réaction chimique avec la pièce est essentielle. Ceux-ci comprennent le recuit brillant, le vieillissement, le brasage, le frittage et la trempe, en particulier lors du travail avec des métaux très réactifs ou de grande valeur comme le titane, le zirconium et certains aciers inoxydables à haute résistance.

La décision d'utiliser l'argon ne concerne pas le procédé spécifique, mais la sensibilité du matériau. Sa valeur fondamentale est son inertie chimique, qui crée un bouclier protecteur empêchant l'oxygène et d'autres gaz atmosphériques d'endommager le métal à haute température.

Le principe fondamental : pourquoi un gaz inerte est essentiel

Le traitement thermique repose sur un contrôle précis de la température pour modifier les propriétés physiques et mécaniques d'un matériau. Cependant, les températures élevées accélèrent également les réactions chimiques, principalement avec les gaz présents dans l'air.

Le problème d'une atmosphère réactive

À des températures élevées, les métaux deviennent très susceptibles de réagir avec l'oxygène, l'azote et la vapeur d'eau. Cela peut entraîner une oxydation (calamine), une décoloration et la formation de composés indésirables comme les nitrures.

Ces réactions n'affectent pas seulement l'aspect de la surface ; elles peuvent modifier fondamentalement les propriétés du matériau, compromettant sa résistance, sa résistance à la corrosion et son intégrité structurelle.

Le rôle de l'argon comme bouclier protecteur

L'argon est un gaz noble, ce qui signifie qu'il est chimiquement inerte. Il ne réagit pas avec d'autres éléments, même dans les conditions intenses d'un four de traitement thermique.

En inondant la chambre du four d'argon, vous déplacez les gaz atmosphériques réactifs. Cela crée un environnement complètement neutre, garantissant que le matériau n'est affecté que par la chaleur et non par des changements chimiques indésirables.

Applications courantes du traitement thermique pour l'argon

Les qualités protectrices de l'argon le rendent essentiel pour plusieurs procédés spécifiques, en particulier lorsque les propriétés finales et l'état de surface du matériau sont primordiaux.

Recuit et Vieillissement

Dans le recuit brillant, l'objectif est de ramollir un métal et de soulager les contraintes internes tout en conservant une surface propre et semblable à un miroir. L'argon empêche l'oxydation qui ternirait autrement la finition.

Pour les traitements thermiques de vieillissement sur les alliages à durcissement structural (comme le titane et les alliages à base de nickel), l'argon est crucial. Ces procédés nécessitent de maintenir un matériau à une température précise pendant de longues périodes. L'argon garantit qu'aucune contamination ou dégradation de surface ne se produit pendant ce long temps de maintien.

Brasage et Frittage

Le brasage assemble deux pièces métalliques à l'aide d'un matériau d'apport en fusion. Une atmosphère d'argon empêche la formation d'oxydes sur les métaux de base, ce qui entraverait l'étalement du métal d'apport sur la surface et la création d'un joint solide et propre.

Dans le frittage, de fines poudres métalliques sont chauffées jusqu'à ce qu'elles se lient pour former une pièce solide. L'argon protège ces minuscules particules de l'oxydation, assurant un composant final dense et résistant.

Traitement des métaux très réactifs

Pour les industries telles que l'aérospatiale et les dispositifs médicaux, l'argon est non négociable. Les matériaux comme le titane, le zirconium et autres alliages haute performance sont extrêmement réactifs à haute température.

Les exposer à l'air provoquerait l'absorption de gaz, entraînant une fragilisation et une défaillance catastrophique. Le bouclier inerte de l'argon est le seul moyen de garantir que ces matériaux conservent leur résistance et leur durabilité spécifiées.

Trempe sous gaz contrôlée

Bien que moins courant que la trempe liquide, la trempe au gaz dans une atmosphère d'argon offre une vitesse de refroidissement contrôlée et prévisible. Elle empêche à la fois l'oxydation pendant la phase de refroidissement et le risque de choc thermique ou de distorsion qui peut survenir avec les liquides.

Comprendre les compromis

Bien que l'argon offre une protection supérieure, il est essentiel de comprendre sa place par rapport aux autres gaz atmosphériques, principalement l'azote.

Coût contre Performance : Argon contre Azote

L'azote est l'atmosphère de four la plus courante car il est relativement inerte et nettement moins cher que l'argon. Pour de nombreux traitements thermiques à usage général sur les aciers au carbone et les aciers alliés standards, une atmosphère d'azote est parfaitement adéquate.

Cependant, l'azote n'est pas véritablement inerte. À très haute température, il peut réagir avec certains métaux — notamment le titane — pour former des nitrures durs et cassants. C'est pourquoi l'argon est le choix obligatoire pour les matériaux très réactifs.

Pureté de l'atmosphère et intégrité du four

L'efficacité d'un bouclier d'argon dépend entièrement de l'élimination des gaz réactifs. Cela nécessite d'utiliser de l'argon de haute pureté et de s'assurer que le four est bien scellé.

Toute fuite permettant à l'air de pénétrer dans la chambre contaminera l'atmosphère, annulant les avantages et le coût d'utilisation de l'argon en premier lieu.

Faire le bon choix pour votre objectif

La sélection de l'atmosphère de four correcte est un équilibre entre les exigences du matériau, les objectifs du procédé et le coût.

- Si votre objectif principal est la rentabilité pour les métaux non réactifs : Une atmosphère à base d'azote est souvent le choix le plus pratique pour le traitement thermique général des aciers standards.

- Si votre objectif principal est le traitement de métaux réactifs (titane, zirconium, alliages de nickel) : L'argon est non négociable pour prévenir la formation de nitrures ou d'oxydes nuisibles et préserver l'intégrité mécanique.

- Si votre objectif principal est une finition de surface parfaite (recuit brillant) ou une pureté d'assemblage maximale (brasage) : L'argon offre le plus haut niveau de protection contre toute décoloration ou contamination de surface.

En fin de compte, choisir l'argon est un investissement dans la stabilité du processus, garantissant que les propriétés du matériau et la qualité de surface sont préservées sans compromis.

Tableau récapitulatif :

| Procédé | Cas d'utilisation clés | Matériaux bénéficiaires |

|---|---|---|

| Recuit brillant | Maintient une surface propre, semblable à un miroir | Aciers inoxydables, alliages réactifs |

| Vieillissement | Prévient la contamination pendant les longs temps de maintien | Titane, alliages à base de nickel |

| Brasage | Assure des joints solides et sans oxyde | Divers métaux dans les applications d'assemblage |

| Frittage | Protège les poudres de l'oxydation pour des pièces denses | Poudres métalliques dans la fabrication |

| Trempe | Fournit un refroidissement contrôlé sans oxydation | Métaux réactifs de grande valeur |

Besoin de solutions de traitement thermique précises ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des fours haute température avancés tels que les fours à étouffoir, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Avec de solides capacités de personnalisation approfondie, nous adaptons nos solutions pour répondre à vos besoins expérimentaux uniques, assurant des performances optimales pour les métaux réactifs et les finitions de haute qualité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos procédés !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances