Un creuset en alliage FeCrAl résistant aux hautes températures est utilisé comme récipient principal dans les expériences de décomposition catalytique du méthane (CDM) car il offre la durabilité nécessaire pour résister aux contraintes thermiques et chimiques extrêmes. Il est spécifiquement choisi pour contenir le lit de catalyseur de biochar tout en maintenant son intégrité structurelle à des températures allant jusqu'à 1100 °C dans une atmosphère réductrice agressive.

Le principal moteur de la sélection de l'alliage FeCrAl est sa capacité à garantir un fonctionnement sûr et continu en résistant à l'oxydation et à la corrosion tout en supportant l'interaction complexe des gaz méthane et hydrogène à haute température.

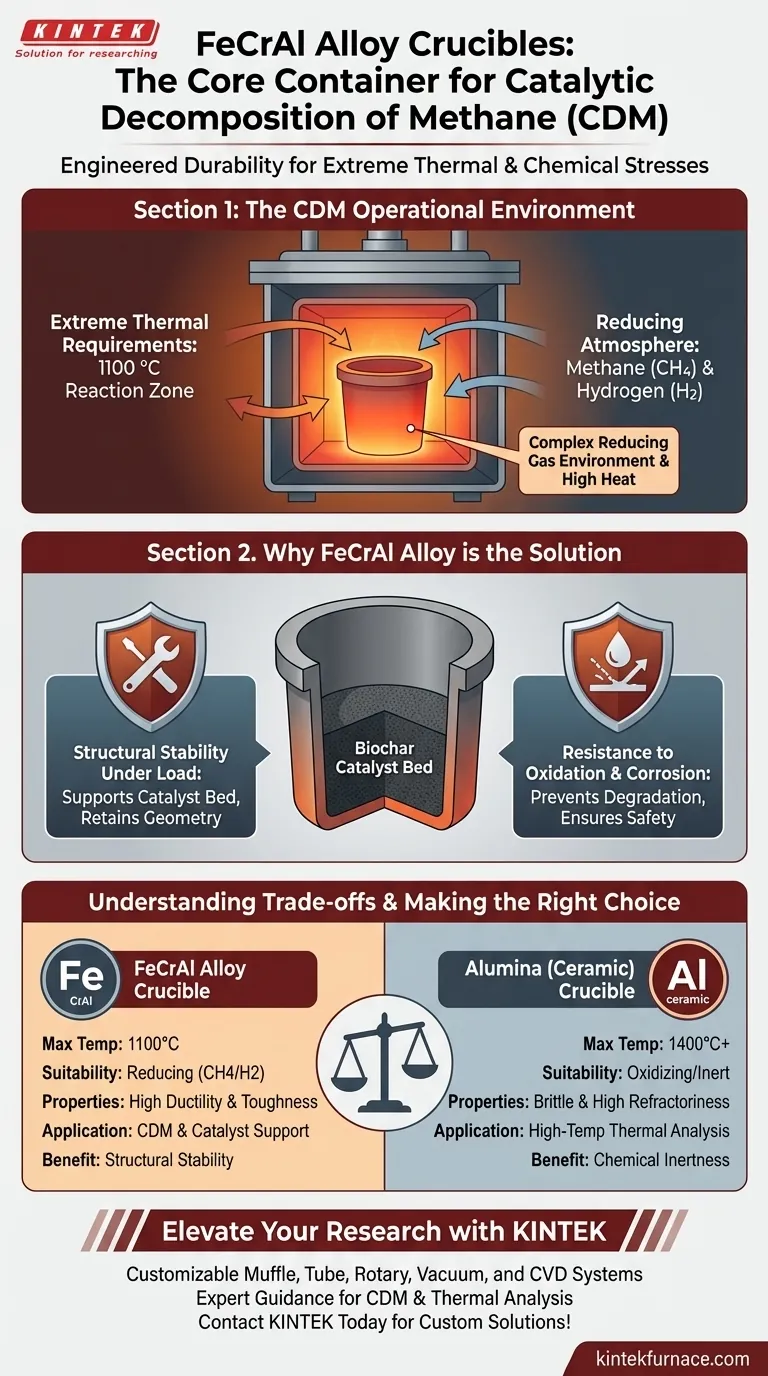

L'environnement opérationnel de la CDM

Pour comprendre le choix du matériau, vous devez d'abord comprendre les conditions difficiles à l'intérieur du réacteur.

Exigences thermiques extrêmes

Les processus de CDM nécessitent une énergie élevée pour décomposer les molécules de méthane. La zone de réaction fonctionne souvent à des températures atteignant 1100 °C.

L'atmosphère réductrice

L'environnement à l'intérieur du creuset n'est pas seulement chaud ; il est chimiquement actif. La présence de méthane (CH4) et la production d'hydrogène (H2) créent une atmosphère gazeuse réductrice complexe.

Cette atmosphère spécifique peut dégrader rapidement les matériaux standard, enlevant les couches d'oxyde qui protègent normalement les métaux des dommages causés par la chaleur.

Pourquoi l'alliage FeCrAl est la solution conçue

Les alliages FeCrAl (fer-chrome-aluminium) sont conçus pour résoudre les points de défaillance spécifiques causés par l'environnement de la CDM.

Stabilité structurelle sous charge

Le creuset remplit une fonction mécanique : il doit physiquement contenir le lit de catalyseur de biochar.

À 1100 °C, de nombreux matériaux ramollissent ou se déforment. Le FeCrAl conserve une résistance mécanique suffisante pour supporter la charge du catalyseur sans se déformer, garantissant que la géométrie de la zone de réaction reste constante.

Résistance à l'oxydation et à la corrosion

Malgré l'atmosphère réductrice, l'alliage est conçu pour résister à l'oxydation et à la corrosion.

Cette résistance est essentielle pour empêcher la dégradation de la paroi du récipient, ce qui pourrait entraîner une rupture, des risques pour la sécurité ou la contamination de l'expérience.

Comprendre les compromis

Bien que le FeCrAl soit idéal pour la CDM, il est important de reconnaître où se situent ses limites par rapport à d'autres matériaux.

Limites des alliages par rapport aux céramiques

Le FeCrAl est un alliage métallique choisi pour sa ténacité et sa résistance chimique spécifique dans les gaz réducteurs. Cependant, il a une température de fonctionnement maximale plus basse que les céramiques.

Pour les expériences nécessitant des températures supérieures à 1400 °C ou lorsque la pureté chimique absolue est primordiale (comme dans l'analyse thermique de la bauxite), les creusets en alumine sont souvent préférés. L'alumine offre une meilleure réfractarité mais manque de la ductilité métallique et de la ténacité à la fracture spécifique du FeCrAl.

Le coût de la durabilité

La nature spécialisée des alliages résistants aux hautes températures signifie qu'ils sont sélectionnés pour la sécurité opérationnelle et la longévité plutôt que pour le coût à court terme. L'utilisation d'un matériau inférieur dans un environnement riche en hydrogène à 1100 °C entraînerait probablement une fragilisation rapide ou une défaillance structurelle.

Faire le bon choix pour votre objectif

La sélection du bon matériau de creuset dépend entièrement de l'atmosphère chimique et de la plage de température de votre application spécifique.

- Si votre objectif principal est la décomposition catalytique du méthane (CDM) : Choisissez l'alliage FeCrAl pour garantir la stabilité structurelle et la résistance à la corrosion dans une atmosphère réductrice jusqu'à 1100 °C.

- Si votre objectif principal est l'analyse thermique à haute température : Choisissez l'alumine (céramique) pour une inertie chimique et une stabilité supérieures à des températures atteignant ou dépassant 1400 °C.

Adaptez les propriétés du matériau à votre environnement chimique pour garantir l'intégrité des données et la sécurité opérationnelle.

Tableau récapitulatif :

| Caractéristique | Creuset en alliage FeCrAl | Creuset en alumine (céramique) |

|---|---|---|

| Température de fonctionnement max | Jusqu'à 1100°C | Jusqu'à 1400°C+ |

| Adaptabilité de l'atmosphère | Réductrice (CH4/H2) | Oxydante/Inerte |

| Propriétés mécaniques | Haute ductilité et ténacité | Réfractarité élevée et cassante |

| Application principale | Support de catalyseur CDM et biochar | Analyse thermique à haute température |

| Avantage clé | Stabilité structurelle sous charge | Inertie chimique |

Élevez votre recherche avec un équipement de laboratoire de précision

Choisir le bon matériau est essentiel pour la sécurité et la précision de vos expériences à haute température. Soutenu par une R&D et une fabrication expertes, KINTEK propose une large gamme de systèmes de muffles, tubes, rotatifs, sous vide et CVD, ainsi que des creusets spécialisés adaptés à vos exigences de processus spécifiques. Que vous réalisiez la décomposition catalytique du méthane (CDM) ou une analyse thermique de haute pureté, nos solutions de laboratoire sont entièrement personnalisables pour répondre à vos besoins uniques.

Prêt à optimiser les performances de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour des conseils d'experts et des solutions personnalisées !

Guide Visuel

Références

- Roger Khalil, Øyvind Skreiberg. Catalytic Methane Decomposition for the Simultaneous Production of Hydrogen and Low-Reactivity Biocarbon for the Metallurgic Industry. DOI: 10.3390/en18030558

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à moufle à haute température pour laboratoire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quelle est la fonction des composants de tuyauterie et de vanne papillon dans un système de carbonisation multi-fours ? Maximiser le contrôle

- Quelle est la signification spécifique de l'utilisation de creusets en corindon de haute pureté dans les expériences de gain de poids par oxydation ?

- Quelles fonctions critiques remplissent les moules en graphite de haute pureté ? Le moteur du SPS pour les céramiques à haute entropie

- Comment les processus de frittage répété et les moules de frittage spécialisés abordent-ils les défis techniques de la fabrication de composants de rotors de volant d'inertie surdimensionnés ? Développer l'échelle et l'intégrité

- Pourquoi est-il nécessaire d'utiliser des creusets en alumine ou en céramique lors de l'évaporation à haute température du magnésium ? Assurer la pureté et l'intégrité du processus

- Comment les tubes de quartz sont-ils appliqués dans l'optique et la pharmacie ? Libérez la pureté et la performance dans les applications critiques

- Quelle est la nécessité d'utiliser un tube à extrémité fermée en alumine ? Protégez votre processus de fusion d'alliages d'aluminium

- Pourquoi les tubes d'alumine de haute pureté sont-ils utilisés comme manchons de protection dans l'électrolyse de sels fondus fluorés ? Explication des principaux avantages