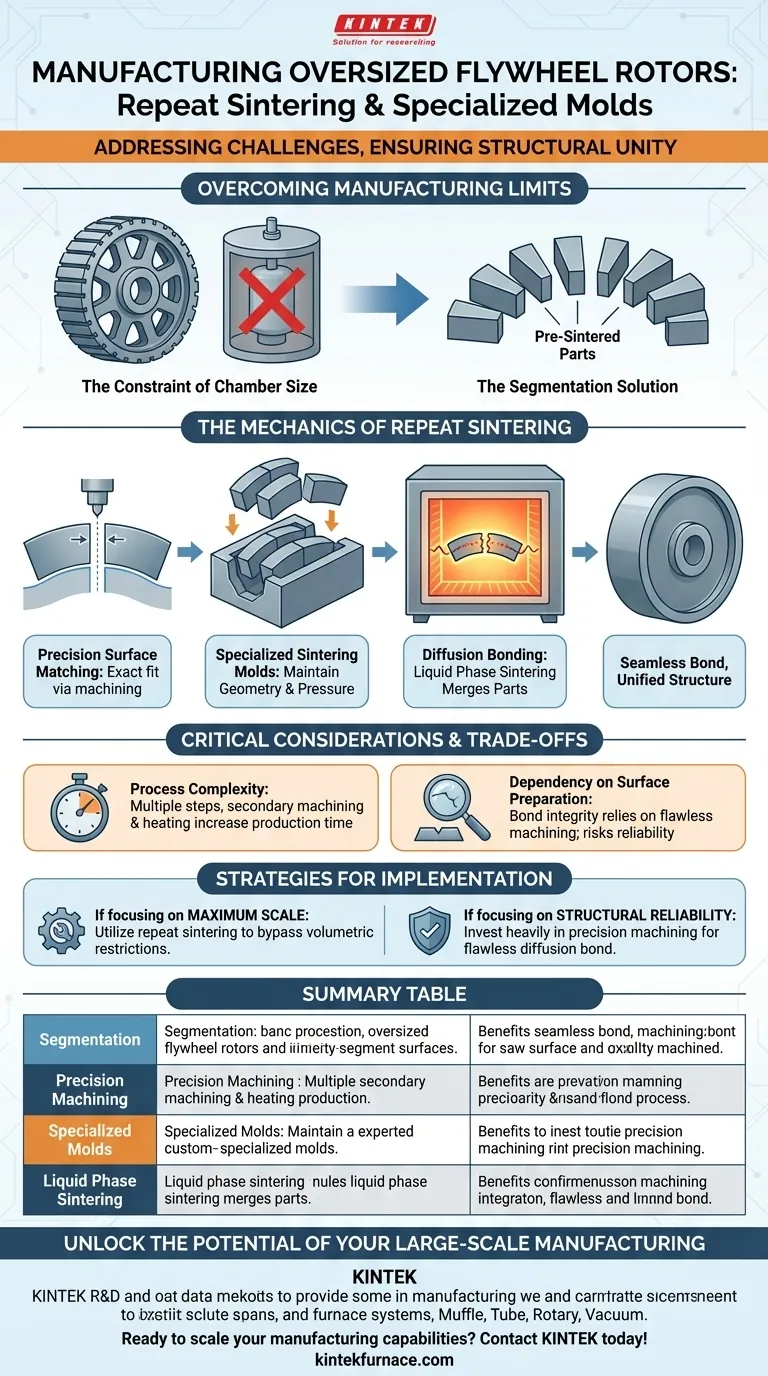

Les processus de frittage répété et les moules spécialisés résolvent les limitations géométriques de la fabrication standard en permettant de construire de grands composants de volant d'inertie par segments et de les fusionner en une seule unité. Lorsqu'un rotor dépasse la taille d'une chambre de pressage isostatique standard, les ingénieurs assemblent plusieurs pièces pré-frittées à l'aide d'un usinage de précision et d'un second traitement à haute température pour créer une liaison sans couture.

Le défi principal de la fabrication de rotors surdimensionnés n'est pas seulement la taille, mais le maintien de l'unité structurelle. En exploitant le mécanisme de liaison par diffusion du frittage en phase liquide, cette méthode permet la création de structures massives et complexes qui conservent l'intégrité matérielle d'un composant d'une seule pièce.

Surmonter les limites de fabrication

La contrainte de la taille de la chambre

L'équipement de fabrication standard a des limites physiques strictes. Spécifiquement, les chambres de pressage isostatique ne peuvent pas accueillir de composants de rotors de volant d'inertie surdimensionnés en une seule passe.

La solution de segmentation

Pour contourner cette limitation, les fabricants produisent le composant en segments plus petits et gérables. Ces pièces sont pré-frittées individuellement avant d'être assemblées pour le processus de jointoiement final.

La mécanique du frittage répété

Correspondance précise des surfaces

Pour que les segments fusionnent correctement, l'ajustement doit être exact. Les surfaces de contact de chaque pièce pré-frittée subissent un usinage de précision pour assurer un alignement parfait.

Le rôle des moules spécialisés

Une fois usinées, les pièces sont assemblées et placées dans des moules de frittage spécialisés. Ces moules sont essentiels pour maintenir la géométrie et la pression correctes pendant la phase de chauffage secondaire.

Liaison par diffusion

Lors du second traitement à haute température, le processus déclenche le frittage en phase liquide. Cela crée un mécanisme de liaison par diffusion, fusionnant efficacement les pièces séparées en une structure unifiée et fiable.

Considérations critiques et compromis

Complexité du processus

Bien que cette méthode résolve les contraintes de taille, elle introduit plusieurs étapes de traitement. L'exigence d'un usinage secondaire et d'un second cycle de chauffage augmente le temps de production par rapport à la fabrication d'une seule pièce.

Dépendance à la préparation de surface

L'intégrité de la liaison finale dépend entièrement de la qualité des surfaces de contact. Si l'usinage de précision est défectueux, la liaison par diffusion peut être compromise, risquant la fiabilité du composant.

Stratégies de mise en œuvre

Pour assurer le succès lors de la fabrication de composants de volants d'inertie surdimensionnés, considérez les priorités stratégiques suivantes :

- Si votre objectif principal est l'échelle maximale : Utilisez le frittage répété pour contourner les restrictions volumétriques de votre équipement de pressage isostatique disponible.

- Si votre objectif principal est la fiabilité structurelle : Investissez massivement dans l'usinage de précision des surfaces de contact pour garantir que le frittage en phase liquide aboutisse à une liaison par diffusion sans faille.

Maîtriser ce processus multi-étapes transforme les limitations de vos machines en nouvelles possibilités d'échelle et de complexité.

Tableau récapitulatif :

| Caractéristique | Description | Avantage |

|---|---|---|

| Segmentation | Composant construit en pièces plus petites et gérables | Surmonte les limites de la chambre de pressage isostatique |

| Usinage de précision | Correspondance exacte des surfaces des pièces pré-frittées | Assure un alignement parfait pour le collage |

| Moules spécialisés | Dispositifs personnalisés pour le chauffage secondaire | Maintient la géométrie et la pression pendant la fusion |

| Frittage en phase liquide | Mécanisme de liaison par diffusion à haute température | Crée une liaison structurelle unifiée et sans couture |

Libérez le potentiel de votre fabrication à grande échelle

Chez KINTEK, nous comprenons que les projets spécialisés nécessitent des solutions spécialisées. Forts d'une R&D experte et d'une fabrication de classe mondiale, nous fournissons les systèmes de fours Muffle, Tube, Rotatif et sous Vide de précision nécessaires pour maîtriser des processus complexes tels que le frittage répété et la liaison par diffusion. Que vous ayez besoin d'une configuration standard ou d'un four haute température entièrement personnalisable pour la production unique de rotors de volant d'inertie, notre équipe est prête à fournir la fiabilité et les performances dont votre laboratoire a besoin.

Prêt à faire évoluer vos capacités de fabrication ? Contactez-nous dès aujourd'hui pour discuter de vos besoins uniques !

Guide Visuel

Références

- Adéla Macháčková, Silvie Brožová. Applications of Tungsten Pseudo-Alloys in the Energy Sector. DOI: 10.3390/app14020647

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelles sont les spécifications de puissance pour une pompe à vide à eau circulante typique ? Spécifications clés pour l'efficacité du laboratoire

- Pourquoi les creusets en alumine avec couvercle sont-ils nécessaires pour le frittage du LLZO ? Assurer une conductivité ionique élevée et une pureté de phase

- Comment fonctionnent les manchons en graphite et les creusets en céramique dans les fours à induction ? Rôles clés dans la synthèse des matériaux

- Pourquoi un système de pompe à vide est-il intégré dans une installation de pyrolyse de plastique ? Optimiser le rendement et l'efficacité énergétique

- Quels sont les principaux pourcentages de composition des tubes d'alumine ? Optimiser les performances pour les applications à haute température

- Pourquoi un système à vide poussé est-il nécessaire pour sceller les tubes de quartz ? Synthèse d'alliages chalcogénures ultra-purs

- Quelles fonctions critiques remplissent les moules en graphite de haute pureté ? Le moteur du SPS pour les céramiques à haute entropie

- Pourquoi utiliser un appareil de scellage sous vide pour les couches minces de nickélate ? Maîtriser le processus de réduction à couches infinies