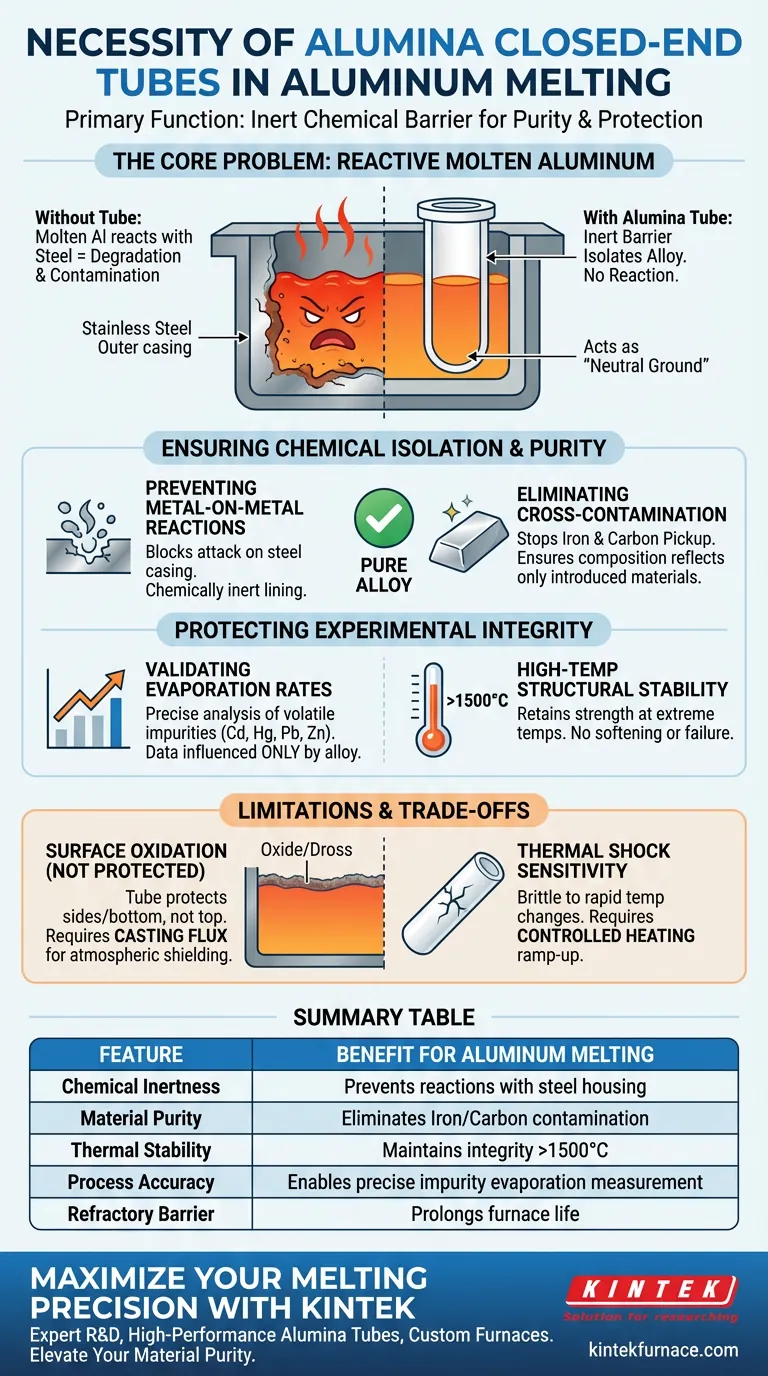

La principale nécessité d'utiliser un tube à extrémité fermée en alumine est de servir de barrière chimique inerte. Il isole physiquement l'alliage d'aluminium en fusion réactif du boîtier extérieur en acier inoxydable du four. Sans ce revêtement réfractaire, l'aluminium en fusion réagirait avec le boîtier en acier, entraînant une dégradation de l'équipement et une contamination sévère de votre alliage.

Le tube en alumine agit comme une "terre neutre" dans le four. En empêchant l'alliage en fusion d'entrer en contact avec le matériel métallique externe, il garantit que la composition du matériau reste pure et que tout changement dans le bain est dû uniquement à la physique, et non aux réactions avec le conteneur.

Assurer l'isolation chimique et la pureté

Prévenir les réactions métal sur métal

L'aluminium en fusion est chimiquement agressif et un solvant universel pour de nombreux métaux. S'il entre en contact avec le boîtier extérieur en acier inoxydable, il attaquera et dissoudra l'acier.

Le tube en alumine (oxyde d'aluminium) sert de revêtement chimiquement inerte. Il empêche les réactions chimiques à haute température qui se produiraient autrement entre l'alliage liquide et les parois du four.

Éliminer la contamination croisée

Lorsque les alliages en fusion interagissent avec le matériel du four, la carbonisation et la contamination par le fer sont des effets secondaires courants.

Le tube en alumine bloque ces contaminants. Cette isolation garantit que la composition chimique finale de votre lingot reflète uniquement les matériaux que vous avez introduits, et non les matériaux du four lui-même.

Protéger l'intégrité expérimentale

Valider les taux d'évaporation

Dans les processus métallurgiques précis, vous pouvez suivre le comportement des impuretés volatiles telles que le cadmium (Cd), le mercure (Hg), le plomb (Pb) et le zinc (Zn).

La référence principale indique que le tube en alumine est essentiel pour cette analyse. En éliminant les interactions avec le matériel, vous vous assurez que les taux d'évaporation de ces éléments sont influencés *uniquement* par la composition de l'alliage et les conditions physiques, plutôt que par des variables de contamination externes.

Stabilité structurelle à haute température

L'alumine est un matériau réfractaire, ce qui signifie qu'elle conserve sa résistance à des températures extrêmes.

Selon des données supplémentaires, l'alumine conserve son intégrité structurelle dans des environnements dépassant 1500°C. Cette stabilité thermique garantit que le conteneur ne ramollit pas, ne se déforme pas ou ne se rompt pas pendant le processus de fusion, ce qui est essentiel pour la sécurité et la fiabilité du processus.

Comprendre les limites et les compromis

La distinction "Conteneur contre Surface"

Bien que le tube en alumine protège les côtés et le fond du bain de fusion, il ne protège pas la surface supérieure de l'atmosphère.

Pour protéger entièrement l'alliage, en particulier ceux riches en magnésium ou en zinc, vous devez toujours traiter l'oxydation de surface. Cela nécessite souvent l'utilisation d'un flux de coulée pour former une barrière physique sur le bain de fusion, empêchant l'absorption d'hydrogène et la formation d'inclusions. Le tube assure le confinement ; le flux assure le blindage atmosphérique.

Sensibilité au choc thermique

L'alumine résiste très bien à la chaleur, mais elle peut être fragile si les changements de température sont trop rapides.

Contrairement aux creusets métalliques, les tubes en alumine nécessitent généralement une rampe de chauffage contrôlée. Un chauffage ou un refroidissement rapide peut provoquer la fissuration de la céramique en raison du choc thermique, ce qui pourrait compromettre le confinement que vous essayez d'établir.

Faire le bon choix pour votre objectif

Pour garantir que votre processus de fusion produise des résultats de haute qualité, évaluez vos exigences spécifiques :

- Si votre objectif principal est la précision expérimentale : Fiez-vous au tube en alumine pour garantir que les données concernant l'évaporation des impuretés (comme le Zn ou le Pb) sont statistiquement valides et non affectées par le récipient.

- Si votre objectif principal est la pureté de l'alliage : Utilisez le tube pour éviter la contamination par le fer de la paroi en acier, mais associez-le à un flux de surface pour éviter les inclusions d'oxyde.

- Si votre objectif principal est la longévité de l'équipement : Inspectez régulièrement le tube en alumine à la recherche de fissures capillaires, car sa défaillance exposera immédiatement votre boîtier coûteux en acier inoxydable à l'attaque de l'aluminium liquide.

En utilisant un tube à extrémité fermée en alumine, vous transformez un environnement chimique chaotique en un récipient contrôlé, garantissant que la physique de votre bain de fusion prime sur la chimie de votre équipement.

Tableau récapitulatif :

| Caractéristique | Avantage pour la fusion de l'aluminium |

|---|---|

| Inertie chimique | Prévient les réactions entre l'aluminium en fusion et le boîtier en acier |

| Pureté du matériau | Élimine la contamination par le fer et le carbone pour les alliages de haute qualité |

| Stabilité thermique | Maintient l'intégrité structurelle à des températures supérieures à 1500°C |

| Précision du processus | Permet une mesure précise de l'évaporation des impuretés volatiles (Zn, Pb) |

| Barrière réfractaire | Prolonge la durée de vie du four en protégeant les composants métalliques externes |

Maximisez la précision de votre fusion avec KINTEK

Ne laissez pas la contamination de l'équipement compromettre vos résultats métallurgiques. Soutenu par une R&D et une fabrication expertes, KINTEK propose des tubes en alumine haute performance et une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD. Que vous ayez besoin de fours haute température standard pour laboratoire ou de solutions entièrement personnalisables adaptées à vos besoins de recherche uniques, nous fournissons l'expertise thermique dont vous avez besoin.

Prêt à élever la pureté de vos matériaux ? Contactez-nous dès aujourd'hui pour consulter notre équipe technique !

Guide Visuel

Références

- Aleksandar M. Mitrašinović, Milinko Radosavljević. Modeling of Impurities Evaporation Reaction Order in Aluminum Alloys by the Parametric Fitting of the Logistic Function. DOI: 10.3390/ma17030728

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quel est le rôle de l'équipement d'imprégnation sous vide et pression dans les tests de saturation de cellule complète ? Assurer une analyse précise de l'ASE

- Quelles sont les caractéristiques clés du tube de four en alumine ? Essentiel pour le succès en laboratoire à haute température

- Quel est le but principal de l'utilisation d'un broyeur à billes rotatif pour le Mn2AlB2 ? Atteindre une homogénéisation et une pureté de phase supérieures

- Pourquoi les thermocouples de type K sont-ils privilégiés dans les fours industriels ? Obtenez une précision fiable pour le contrôle des hautes températures

- Quel est le but de l'utilisation de tubes en verre sous vide spécialisés pour l'échantillonnage ? Assurer l'intégrité chimique de l'agitation KR

- Quelle est la fonction d'un four de séchage par ventilation de laboratoire ? Optimisation du prétraitement des particules magnétiques

- Comment une pompe à vide facilite-t-elle le processus de synthèse des électrolytes halogénés à base de terres rares ? Amélioration de la pureté chimique

- Pourquoi un système de pompage à vide poussé est-il nécessaire lors de la préparation de Sb2S3 ? Assurer des films semi-conducteurs de haute pureté