En bref, les creusets en alumine et en céramique sont nécessaires car ils sont chimiquement inertes et peuvent résister aux températures extrêmes requises pour l'évaporation du magnésium. À haute température, le magnésium en fusion est incroyablement réactif et attaque et dissout la plupart des autres matériaux, mais l'alumine de haute pureté reste stable, agissant comme un récipient propre et non contaminant.

Le problème principal n'est pas simplement la résistance à la chaleur, mais la compatibilité chimique. Le choix d'un creuset est un acte délibéré d'ingénierie chimique pour empêcher le récipient lui-même de devenir une source de contamination, garantissant ainsi la pureté du produit final en magnésium.

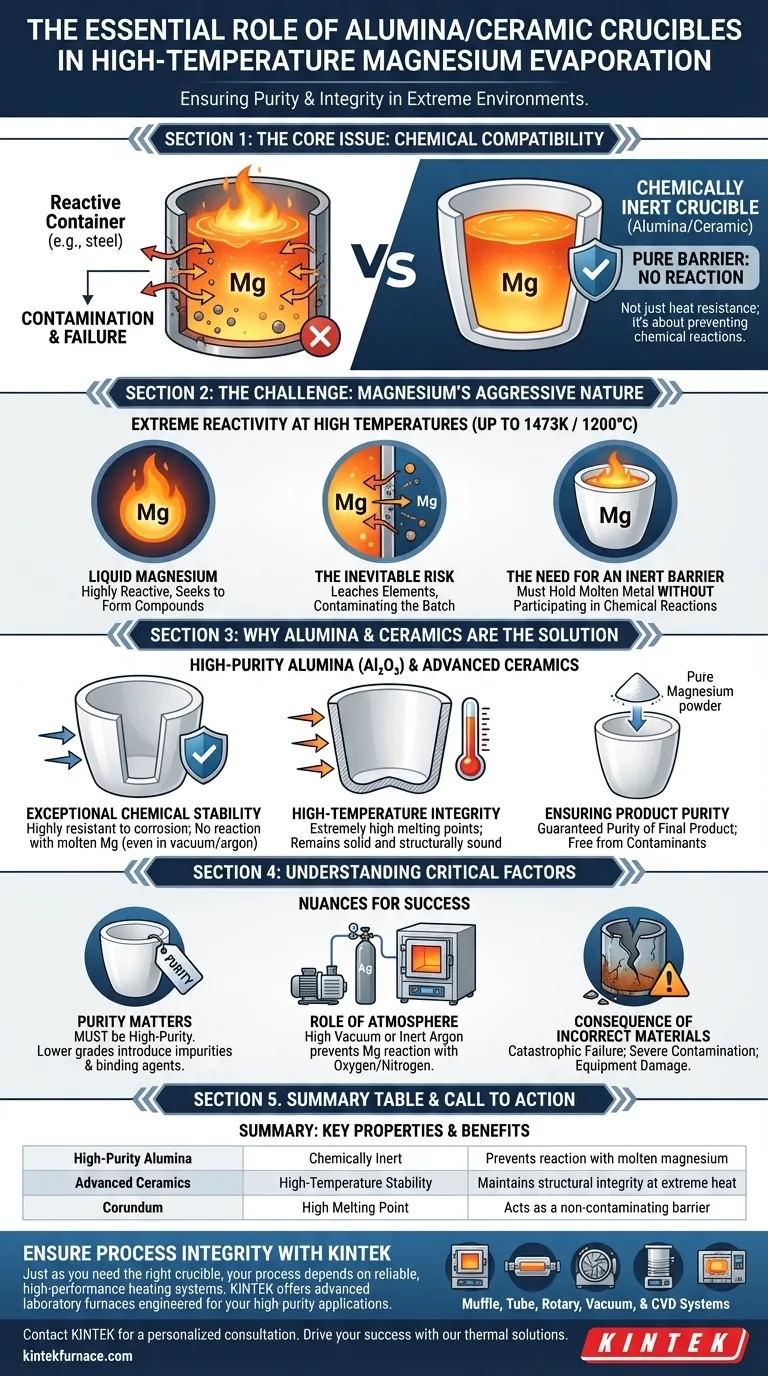

Le défi : la nature agressive du magnésium à haute température

Pour comprendre le besoin spécifique d'alumine, nous devons d'abord apprécier l'environnement hostile créé lors de l'évaporation du magnésium. C'est un processus d'extrêmes, où la sélection des matériaux est critique.

Réactivité chimique extrême

Le magnésium liquide n'est pas une substance passive. À l'approche de son point d'évaporation à haute température (les processus peuvent atteindre jusqu'à 1473 K ou 1200 °C), sa réactivité chimique monte en flèche. Il cherche activement à former des composés avec d'autres éléments.

Le risque inévitable de contamination

Si le matériau du creuset n'est pas stable, le magnésium en fusion réagira avec lui. Cette réaction lixivie des éléments du récipient directement dans le magnésium, contaminant tout le lot et compromettant la pureté du produit final.

Le besoin d'une barrière inerte

Le rôle principal du creuset est de fonctionner comme une barrière complètement inerte. Il doit contenir le métal en fusion sans participer à aucune réaction chimique. Cela garantit que la seule substance évaporée est le magnésium lui-même.

Pourquoi l'alumine et les céramiques sont la solution

L'alumine de haute pureté (oxyde d'aluminium, Al₂O₃) et les céramiques avancées similaires sont spécifiquement choisies car leurs propriétés contrent directement les défis posés par le magnésium en fusion.

Stabilité chimique exceptionnelle

La caractéristique déterminante de ces matériaux est leur stabilité chimique. Ils sont très résistants à la corrosion et ne réagissent pas avec le magnésium en fusion, même dans des conditions de haute température et de vide poussé ou d'atmosphère d'argon.

Intégrité à haute température

En plus d'être chimiquement inertes, ces céramiques possèdent des points de fusion extrêmement élevés. Elles restent solides et structurellement saines bien au-delà des températures requises pour évaporer le magnésium, éliminant tout risque de fusion ou de déformation du récipient.

Assurer la pureté du produit

Le résultat direct de l'utilisation d'un creuset inerte et stable est la pureté garantie du produit final. Lorsque le magnésium s'évapore et est ensuite condensé en poudre, il est exempt de contaminants qui auraient autrement été introduits par un récipient réactif.

Comprendre les facteurs critiques

Choisir simplement "céramique" n'est pas suffisant. Le succès du processus dépend de la compréhension des nuances du matériau et de l'environnement.

La pureté du creuset est importante

Les références spécifient de l'alumine ou du corindon de haute pureté. C'est un détail crucial. Une céramique de qualité inférieure peut contenir des impuretés ou des agents de liaison qui pourraient eux-mêmes être lixiviés dans le magnésium en fusion, rendant inutile l'utilisation d'un creuset en céramique.

Le rôle de l'atmosphère

Le processus est généralement mené sous vide poussé ou sous atmosphère d'argon inerte. Cela fonctionne en tandem avec le creuset inerte pour prévenir la contamination. Une atmosphère inerte empêche le magnésium en fusion, très réactif, de réagir avec l'oxygène ou l'azote de l'air.

La conséquence de matériaux incorrects

Utiliser un récipient en matériau réactif, comme l'acier ou un verre standard, serait catastrophique. Le magnésium en fusion dégraderait rapidement le creuset, entraînant une contamination sévère du magnésium et causant probablement une défaillance complète de l'expérience ou de la série de production.

Faire le bon choix pour votre processus

Votre choix de récipient est une décision fondamentale qui dicte la qualité de vos résultats.

- Si votre objectif principal est de maximiser la pureté : Vous devez utiliser le creuset en alumine ou en corindon de la plus haute qualité disponible pour minimiser toute possibilité de contamination par traces.

- Si votre objectif principal est la répétabilité expérimentale : Utilisez systématiquement le même type et la même qualité de creuset en céramique pour vous assurer que le récipient n'est pas une variable incontrôlée dans vos résultats.

- Si votre objectif principal est d'éviter une défaillance catastrophique : Ne substituez jamais par des matériaux non explicitement classés pour le contact avec le magnésium en fusion, car cela entraînerait une contamination certaine et des dommages potentiels à l'équipement.

En fin de compte, sélectionner le creuset correct est la première ligne de défense pour sauvegarder l'intégrité de votre matériau et le succès de votre processus à haute température.

Tableau récapitulatif :

| Matériau du creuset | Propriété clé | Avantage pour l'évaporation du magnésium |

|---|---|---|

| Alumine de haute pureté | Chimiquement inerte | Prévient la réaction avec le magnésium en fusion |

| Céramiques avancées | Stabilité à haute température | Maintient l'intégrité structurelle à chaleur extrême |

| Corindon | Point de fusion élevé | Agit comme une barrière non contaminante |

Assurez l'intégrité de vos processus à haute température avec KINTEK

Choisir le bon creuset est essentiel pour le succès et la pureté de vos applications à haute température, comme l'évaporation du magnésium. Tout comme cet article souligne la nécessité de l'alumine de haute pureté chimiquement inerte, l'ensemble de votre processus thermique dépend d'équipements fiables et performants.

Les fours de laboratoire et les systèmes de chauffage avancés de KINTEK sont conçus pour répondre à ces exigences strictes. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, tous personnalisables pour vos besoins uniques. Nos solutions offrent le contrôle précis de la température et l'environnement stable requis pour maximiser l'efficacité de vos creusets de haute pureté et garantir des résultats non contaminés.

Prêt à améliorer la fiabilité de votre processus et la pureté de vos produits ? Laissez nos experts vous aider à sélectionner le système idéal.

Contactez KINTEL dès aujourd'hui pour une consultation personnalisée et découvrez comment nos solutions thermiques peuvent contribuer à votre succès.

Guide Visuel

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quelles sont les exigences matérielles pour les tubes de four ? Optimiser les performances et la sécurité dans les laboratoires à haute température

- Quelle fonction un four tubulaire remplit-il dans la croissance PVT des cristaux moléculaires d'agrégats J ? Maîtrise du contrôle thermique

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Comment un four à tube facilite-t-il le processus de revêtement au carbone ? Améliorer la conductivité des oxydes en couches