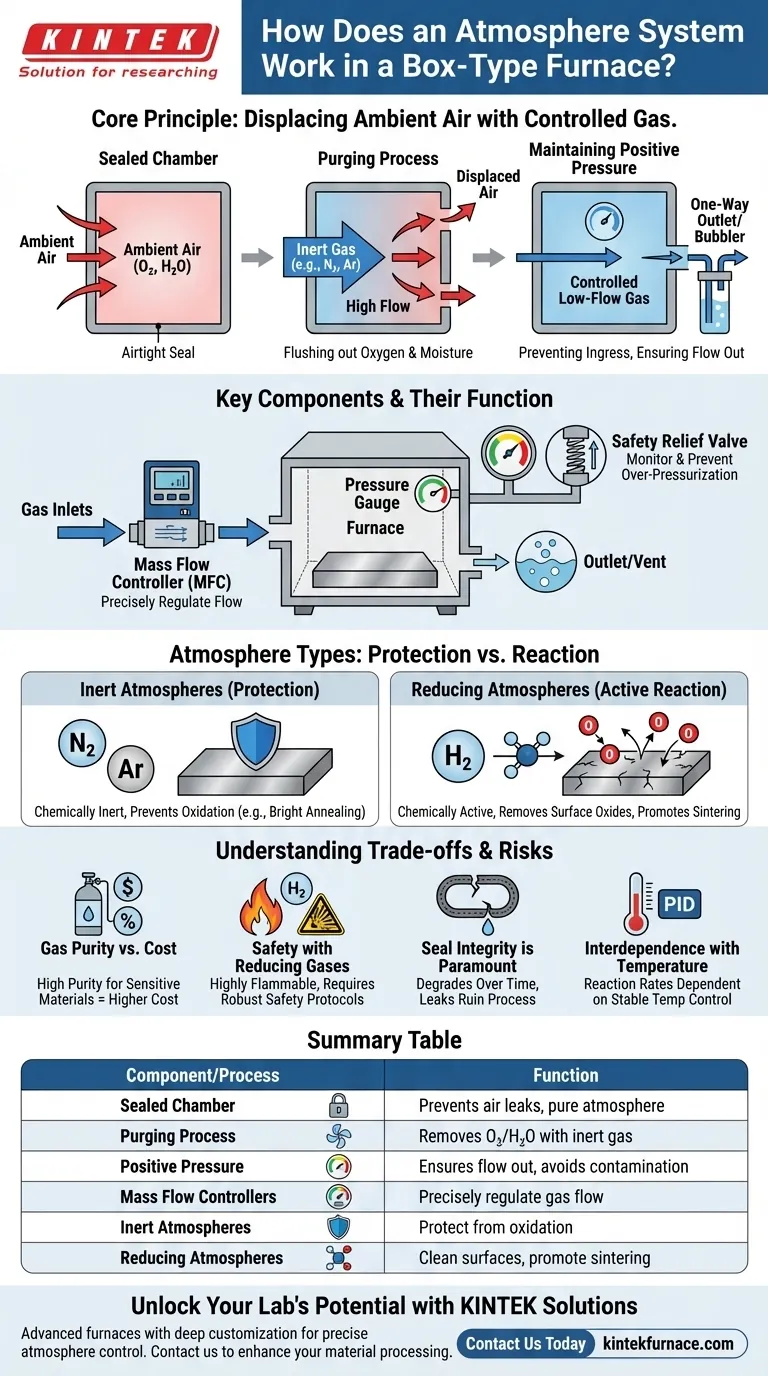

En substance, le système d'atmosphère d'un four de type boîte fonctionne en remplaçant l'air ambiant à l'intérieur d'une chambre scellée par un gaz spécifique et contrôlé. Ce processus implique la purge de l'oxygène et de l'humidité de la chambre, puis l'introduction d'un flux continu à basse pression d'un gaz désiré – tel que l'argon inerte ou un mélange réactif d'hydrogène – pour créer un environnement chimique précis pour le traitement des matériaux à haute température.

L'objectif principal d'un système d'atmosphère n'est pas seulement de remplir une boîte de gaz, mais d'obtenir un contrôle absolu sur les réactions chimiques qui se produisent à haute température. Il permet de protéger les matériaux contre les dommages, tels que l'oxydation, ou de promouvoir activement les changements souhaités, comme le frittage.

Le principe fondamental : déplacer l'air indésirable

Toute la fonction d'un système d'atmosphère repose sur la création et le maintien d'un environnement chimiquement pur, exempt des éléments réactifs présents dans l'air normal.

La chambre scellée

Premièrement, le four doit être un récipient hermétique et étanche. Toute fuite permettrait à l'oxygène et à l'humidité de l'air extérieur de pénétrer, contaminant l'atmosphère contrôlée et compromettant le processus.

Le processus de purge

Avant le début du chauffage, le système doit éliminer l'air existant de la chambre. Cela se fait généralement en purgeant la chambre avec un débit élevé d'un gaz inerte, comme l'azote ou l'argon, qui déplace l'oxygène et les autres contaminants.

Maintien d'une pression positive

Une fois purgé, un flux continu et faible du gaz désiré est introduit. Ce flux est géré pour maintenir une légère pression positive à l'intérieur du four, garantissant que si des fuites microscopiques existent, le gaz s'échappera plutôt que l'air n'entre.

Composants clés et leur fonction

Un système d'atmosphère complet est plus qu'une simple bouteille de gaz et un tube. Il repose sur plusieurs composants travaillant à l'unisson pour atteindre un contrôle précis.

Entrées et sorties de gaz

Ce sont les ports physiques pour introduire le gaz contrôlé et pour ventiler l'air purgé et les sous-produits du processus. La sortie est souvent une simple soupape de décharge unidirectionnelle ou un barboteur pour indiquer le débit de gaz.

Régulateurs de débit

Pour "réguler précisément le débit", comme l'exigent des résultats reproductibles, les fours modernes utilisent des régulateurs de débit massique (MFC). Ces dispositifs mesurent et contrôlent le volume de gaz entrant dans le four, garantissant que l'atmosphère reste stable tout au long du processus.

Manomètres et soupapes de sécurité

Un manomètre surveille la pression interne de la chambre, confirmant qu'une légère pression positive est maintenue. Une soupape de sécurité est également essentielle pour éviter la surpression, surtout pendant le chauffage lorsque les gaz se dilatent.

Le rôle des différentes atmosphères

Le choix du gaz est entièrement déterminé par le résultat souhaité du processus de traitement thermique. Chaque type a un but chimique distinct.

Atmosphères inertes (Protection)

Des gaz comme l'Azote (N₂) et l'Argon (Ar) sont chimiquement inertes. Ils ne réagissent pas avec les matériaux dans le four. Leur seul but est de créer une couverture protectrice qui prévient l'oxydation et d'autres réactions chimiques indésirables qui se produiraient en présence d'air. C'est crucial pour des processus comme le recuit brillant.

Atmosphères réductrices (Réaction active)

Une atmosphère réductrice, typiquement un mélange d'un gaz inertes avec de l'Hydrogène (H₂), est chimiquement active. L'hydrogène élimine activement les atomes d'oxygène de la surface des matériaux, un processus connu sous le nom de "réduction". Ceci est utilisé pour nettoyer les surfaces, inverser une légère oxydation et favoriser le frittage en créant des surfaces de particules pures et actives qui se lient plus facilement.

Comprendre les compromis et les risques

Bien qu'il soit puissant, le contrôle de l'atmosphère introduit des complexités et des risques qui doivent être gérés avec soin.

Pureté du gaz vs. Coût

La pureté du gaz source est critique. Pour des matériaux très sensibles comme le titane, même des traces d'oxygène peuvent causer des dommages. L'utilisation de gaz de haute pureté (par exemple, 99,999 %) est efficace mais beaucoup plus coûteuse.

Sécurité avec les gaz réducteurs

L'hydrogène est hautement inflammable et peut être explosif lorsqu'il est mélangé à l'air. Les systèmes utilisant des gaz réducteurs nécessitent des protocoles de sécurité robustes, y compris une ventilation adéquate, la détection des fuites et des cycles de purge gérés avec soin pour s'assurer qu'aucun mélange explosif n'est présent pendant le chauffage.

L'intégrité des joints est primordiale

L'efficacité de l'ensemble du système dépend des joints du four. Les joints d'étanchéité et les joints de porte se dégradent avec le temps et les cycles thermiques. Une petite fuite non détectée peut ruiner un processus de plusieurs heures, gaspillant du temps, des matériaux et du gaz coûteux.

Interdépendance avec le contrôle de la température

Les systèmes d'atmosphère et de température sont séparés mais profondément liés. Le taux de réactions chimiques est dicté par la température. Par conséquent, une température stable et précise, gérée par le régulateur de température PID du four, est nécessaire pour que les réactions atmosphériques soient prévisibles et reproductibles.

Faire le bon choix pour votre processus

Votre objectif de processus dicte le type de système d'atmosphère dont vous avez besoin.

- Si votre objectif principal est de prévenir l'oxydation (par exemple, recuit, brasage) : Une atmosphère de gaz inerte utilisant de l'azote ou de l'argon est votre solution la plus directe et la plus rentable.

- Si votre objectif principal est le nettoyage actif de surface ou le frittage : Une atmosphère réductrice contenant de l'hydrogène est nécessaire pour éliminer chimiquement les oxydes de surface et favoriser le collage.

- Si votre objectif principal est la répétabilité et la précision du processus : Investissez dans un système avec des régulateurs de débit massique de haute qualité et assurez-vous que la chambre du four a un faible taux de fuite certifié.

En maîtrisant l'environnement chimique du four, vous obtenez un contrôle direct sur le résultat de votre traitement des matériaux.

Tableau récapitulatif :

| Composant/Processus | Fonction |

|---|---|

| Chambre scellée | Empêche les fuites d'air pour maintenir une atmosphère pure |

| Processus de purge | Élimine l'oxygène et l'humidité à l'aide de gaz inertes |

| Pression positive | Garantit que le gaz s'échappe, et non que l'air entre, pour éviter la contamination |

| Régulateurs de débit massique | Régulent précisément le débit de gaz pour une atmosphère stable |

| Atmosphères inertes (par exemple, N₂, Ar) | Protègent les matériaux de l'oxydation |

| Atmosphères réductrices (par exemple, mélange H₂) | Nettoient activement les surfaces et favorisent le frittage |

Libérez tout le potentiel de votre laboratoire avec les solutions avancées de fours à haute température de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des équipements fiables tels que des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques, de la prévention de l'oxydation à la promotion du frittage avec des atmosphères contrôlées. Ne laissez pas les incohérences de processus vous freiner – contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer l'efficacité et les résultats de votre traitement des matériaux !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique