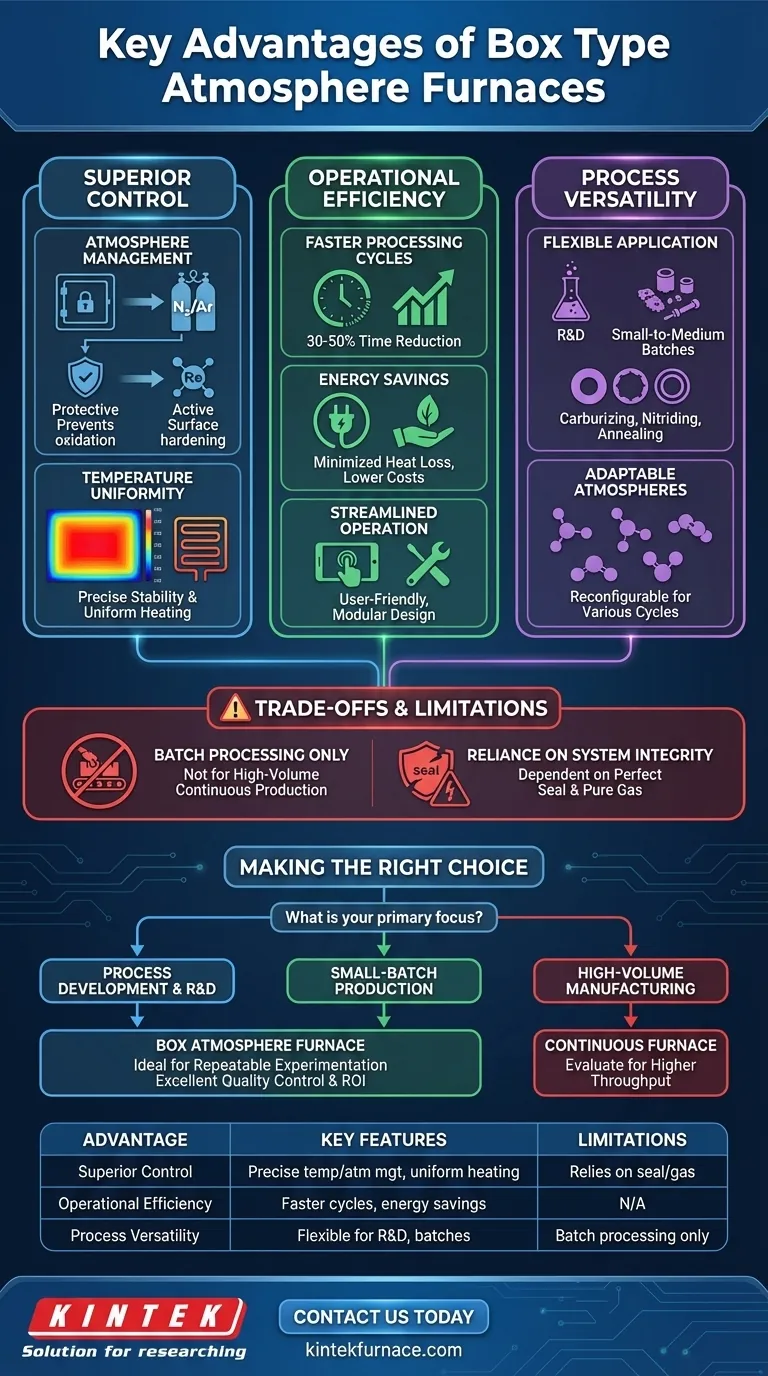

À la base, un four à atmosphère de type boîte offre trois avantages principaux par rapport aux autres équipements de traitement thermique : un contrôle supérieur, une efficacité opérationnelle et une polyvalence des processus. Il y parvient en créant un environnement hautement réglementé où à la fois la température et l'atmosphère gazeuse sont gérées avec précision, garantissant des résultats répétables et de haute qualité pour les matériaux sensibles.

La véritable valeur d'un four à atmosphère de type boîte ne réside pas seulement dans sa liste de caractéristiques, mais dans la manière dont elles se combinent pour fournir des résultats prévisibles. Il excelle dans les applications où la protection d'une pièce contre l'oxydation ou l'induction d'une réaction superficielle spécifique est tout aussi critique que le cycle de chauffage lui-même.

Le fondement du contrôle : Atmosphère et Température

La caractéristique déterminante de ce type de four est sa capacité à manipuler l'environnement à l'intérieur de la chambre. Ce contrôle est la clé pour débloquer des propriétés matérielles spécifiques et assurer l'intégrité des composants.

Pourquoi le contrôle de l'atmosphère est critique

L'atmosphère à l'intérieur d'un four peut jouer l'un des deux rôles cruciaux. Elle peut être protectrice, utilisant des gaz inertes comme l'azote ou l'argon pour protéger les pièces des effets nocifs de l'oxygène à haute température, empêchant l'oxydation et la décarburation.

Alternativement, l'atmosphère peut être active, agissant comme un support pour les éléments qui réagissent chimiquement avec la surface de la pièce. Ceci est fondamental pour des processus tels que la carburation ou la nitruration, qui sont conçus pour durcir la surface du matériau.

Obtenir un environnement stable

Ces fours reposent sur un excellent joint pour isoler la chambre interne de l'air extérieur. Une fois scellée, une atmosphère spécifique peut être introduite et maintenue.

Ceci est souvent réalisé en purgeant la chambre avec un gaz protecteur, tel que l'azote ou l'argon, créant un environnement contrôlé essentiel pour le traitement de métaux réactifs ou sensibles.

L'importance de l'uniformité de la température

Les fours à atmosphère de type boîte utilisent des éléments chauffants électriques — tels que des fils de résistance ou des barres de carbure de silicium — pour générer de la chaleur. Cette méthode, combinée à une isolation de haute qualité, permet un chauffage rapide et une stabilité de température exceptionnelle.

Une bonne uniformité de la température sur l'ensemble de la chambre garantit que chaque pièce du lot, quelle que soit sa position, subit exactement le même cycle thermique. Cette cohérence est vitale pour obtenir des propriétés matérielles uniformes et des performances fiables.

Stimuler l'efficacité et le débit

Au-delà de la précision, la conception d'un four à atmosphère de type boîte moderne est axée sur l'optimisation de l'ensemble du flux de travail de traitement thermique, de la consommation d'énergie à l'entretien.

Cycles de traitement plus rapides

Comparé aux conceptions de fours plus anciennes ou plus traditionnelles, la combinaison d'un chauffage efficace et d'un contrôle précis peut réduire considérablement les temps de traitement. Pour les processus de recuit, cela peut réduire le temps nécessaire dans le four de 30 % à 50 %.

Des cycles de chauffage et de refroidissement plus rapides se traduisent directement par un débit plus élevé pour la production par lots, permettant d'achever plus de travail en moins de temps.

Économies d'énergie grâce à la précision

Une isolation efficace minimise les pertes de chaleur vers l'environnement. Lorsqu'elle est associée à un système de contrôle qui empêche le dépassement de la température, le four consomme beaucoup moins d'énergie.

Cette précision garantit que l'énergie est utilisée uniquement pour chauffer le produit, n'est pas gaspillée, ce qui entraîne des coûts opérationnels plus faibles et une empreinte plus respectueuse de l'environnement.

Fonctionnement et maintenance rationalisés

Les fours modernes disposent d'interfaces conviviales qui simplifient le processus de réglage des paramètres et de surveillance du cycle de traitement thermique. Cela réduit le risque d'erreur de l'opérateur et améliore la répétabilité du processus.

De plus, beaucoup sont construits avec une conception modulaire. Cela permet de démonter, remplacer ou entretenir rapidement les composants clés, ce qui minimise les temps d'arrêt et améliore la fiabilité globale de l'équipement.

Comprendre les compromis et les limites

Aucun équipement unique n'est parfait pour chaque tâche. Comprendre où un four à atmosphère de type boîte excelle — et où il n'excelle pas — est essentiel pour prendre une décision éclairée.

Le cas d'utilisation idéal : Flexibilité plutôt que volume

La conception « boîte » signifie intrinsèquement qu'il s'agit d'un outil de traitement par lots. Il est parfaitement adapté à la recherche et au développement, à la validation de processus ou à la production de petits et moyens lots de composants de grande valeur.

Sa force réside dans sa flexibilité à être reconfiguré pour différents cycles thermiques et atmosphères d'un lot à l'autre.

Débit par rapport à la production continue

Ce four n'est pas conçu pour la fabrication continue à haut volume. Dans les scénarios où des milliers de pièces identiques doivent être traitées par heure, un four continu ou à convoyeur serait un choix beaucoup plus efficace. La nature par lots d'un four boîte deviendrait un goulot d'étranglement de la production.

Dépendance à l'intégrité du système

Le principal avantage du contrôle de l'atmosphère est aussi sa principale vulnérabilité. L'ensemble du processus dépend d'un joint de four parfait et d'un approvisionnement en gaz pur et fiable. Toute fuite ou contamination du gaz compromettra l'atmosphère et annulera les avantages, ruinant potentiellement le lot entier.

Faire le bon choix pour votre application

Sélectionner le bon four nécessite d'aligner les forces fondamentales de l'équipement avec vos objectifs spécifiques.

- Si votre objectif principal est le développement de processus et la recherche sur les matériaux : Le contrôle inégalé de la température et de l'atmosphère fait d'un four boîte l'outil idéal pour des expérimentations répétables et documentées.

- Si votre objectif principal est la production en petits lots de pièces de grande valeur : La combinaison du contrôle qualité, de la flexibilité des processus et de l'efficacité opérationnelle offre un excellent retour sur investissement.

- Si votre objectif principal est la fabrication à grand volume et à faible mélange : Vous devriez évaluer les types de fours continus, car un four boîte de type lot limitera probablement votre débit global.

En fin de compte, le choix du bon outil commence par une compréhension claire de ses avantages de conception fondamentaux et de la manière dont ils répondent à vos besoins techniques et commerciaux spécifiques.

Tableau récapitulatif :

| Avantage | Caractéristiques clés |

|---|---|

| Contrôle supérieur | Gestion précise de la température et de l'atmosphère, excellente étanchéité, chauffage uniforme |

| Efficacité opérationnelle | Cycles de traitement plus rapides (réduction de temps de 30 à 50 %), économies d'énergie, interfaces conviviales |

| Polyvalence des processus | Flexible pour la R&D, petits et moyens lots, atmosphères protectrices ou actives |

| Limites | Traitement par lots uniquement, pas pour la production continue à haut volume, dépend du joint et de la pureté du gaz |

Prêt à améliorer les capacités de traitement thermique de votre laboratoire ? Grâce à une R&D et une fabrication internes exceptionnelles, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, tubulaires, rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours à atmosphère de type boîte peuvent offrir un contrôle, une efficacité et une polyvalence supérieurs pour vos processus de matériaux sensibles !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique