Pour obtenir l'intégrité mécanique requise pour les applications industrielles, le frittage de l'acier métallurgique en poudre exige un four à bande continue avec une atmosphère contrôlée. Cette configuration spécifique assure un environnement thermique stable — généralement autour de 1125°C — tout en utilisant des gaz réducteurs comme l'hydrogène et l'azote pour éliminer l'oxygène, prévenir l'oxydation et permettre aux particules métalliques de fusionner par diffusion moléculaire.

Idée clé : Un four à bande continue fournit la stabilité thermique et la protection chimique nécessaires pour transformer des compacts de poudre poreux en composants en acier denses et à haute résistance en facilitant la formation de "cols de frittage" sans l'interférence des oxydes métalliques.

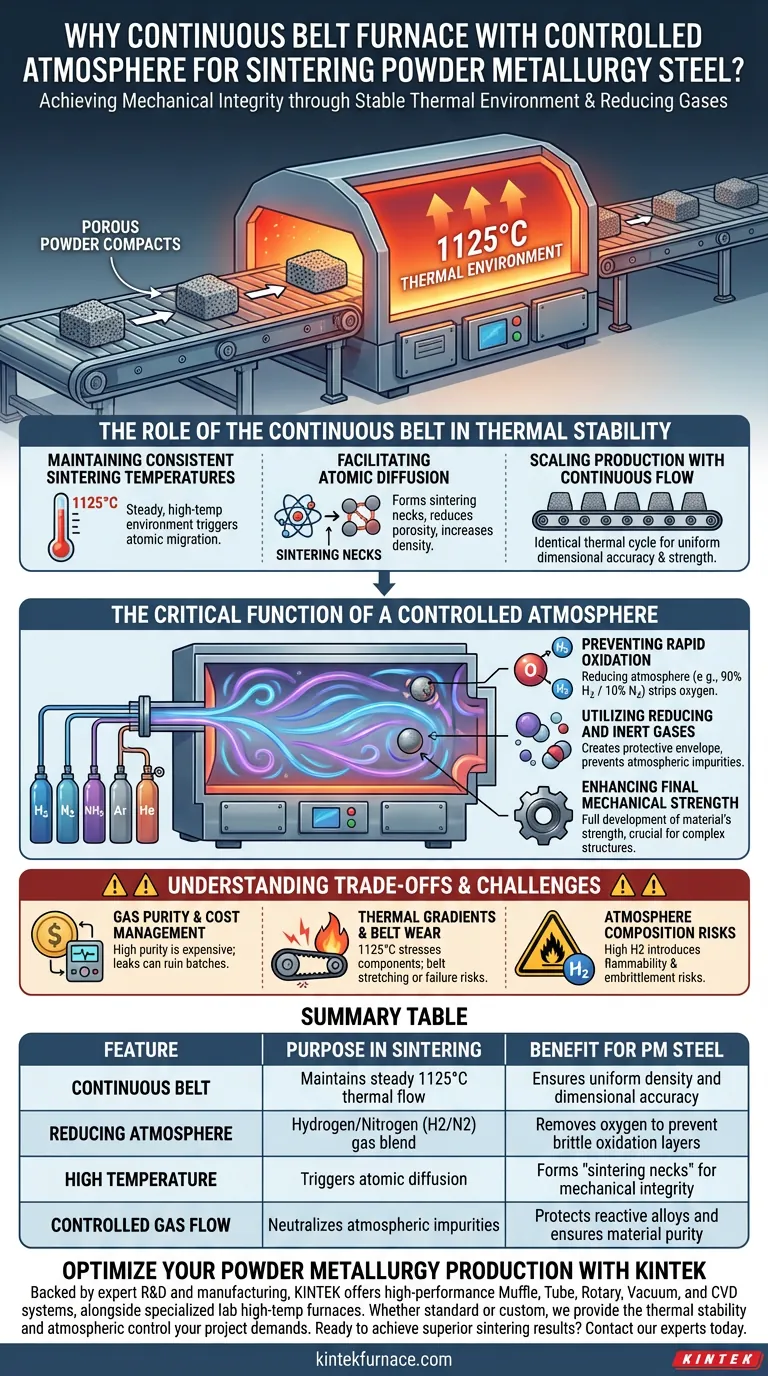

Le rôle de la bande continue dans la stabilité thermique

Maintien de températures de frittage constantes

Un four à bande continue est conçu pour maintenir un environnement stable à haute température, souvent calibré à 1125°C. Cette stabilité est essentielle car le frittage repose sur une énergie thermique précise pour déclencher la migration des atomes à travers les frontières des particules.

Facilitation de la diffusion atomique

À ces températures élevées, les particules d'acier subissent un phénomène de transfert de matière connu sous le nom de diffusion. Lorsque les atomes se déplacent, ils forment des "cols de frittage" entre les grains de poudre individuels, ce qui réduit progressivement la porosité de la pièce et augmente sa densité.

Mise à l'échelle de la production avec un flux continu

Contrairement aux processus discontinus, un four à bande permet un flux constant de composants à travers différentes zones de chauffage. Cela garantit que chaque pièce subit un cycle thermique identique, ce qui est essentiel pour maintenir la précision dimensionnelle et une résistance mécanique uniforme sur de grandes séries de production.

La fonction critique d'une atmosphère contrôlée

Prévention de l'oxydation rapide

L'acier à haute température est extrêmement réactif à l'oxygène ; sans atmosphère contrôlée, le métal s'oxyderait instantanément, créant une couche fragile qui empêche la liaison. En utilisant une atmosphère réductrice — souvent un mélange de 90 % H2 et 10 % N2 — le four élimine activement l'oxygène de la surface du métal.

Utilisation de gaz réducteurs et inertes

En plus des mélanges hydrogène-azote, certains procédés utilisent de l'ammoniac décomposé (NH3) ou des gaz nobles comme l'argon et l'hélium. Ces gaz créent une enveloppe protectrice qui garantit que le processus de liaison métallurgique reste exempt de contaminants atmosphériques.

Amélioration de la résistance mécanique finale

En éliminant l'oxygène et en favorisant un environnement propre, l'atmosphère permet le développement complet de la résistance mécanique finale du matériau. Ceci est particulièrement important pour les structures complexes, telles que les mousses poreuses ou les composants automobiles soumis à de fortes contraintes, où la liaison interne est la principale source de durabilité.

Comprendre les compromis et les défis

Pureté des gaz et gestion des coûts

Le maintien d'une atmosphère réductrice de haute pureté est coûteux et nécessite des systèmes de surveillance sophistiqués. Toute fuite ou baisse de la qualité du gaz peut entraîner une décarburation de surface ou une oxydation, ruinant potentiellement tout un lot de production.

Gradients thermiques et usure de la bande

Le fonctionnement à 1125°C soumet les composants internes du four et la bande elle-même à des contraintes importantes. Le cyclage thermique constant ou une charge inégale peuvent entraîner un allongement de la bande ou une défaillance mécanique, nécessitant une maintenance régulière et un calibrage précis de la vitesse de transport.

Risques liés à la composition de l'atmosphère

L'utilisation de fortes concentrations d'hydrogène (H2) présente des risques pour la sécurité, notamment l'inflammabilité et la fragilisation par l'hydrogène si elle n'est pas gérée correctement. Les ingénieurs doivent équilibrer la réactivité chimique de l'atmosphère avec les exigences spécifiques de l'alliage de la poudre d'acier traitée.

Faire le bon choix pour votre objectif

Lors de la sélection d'un environnement de frittage, vos exigences matérielles spécifiques et votre volume de production doivent dicter la configuration du four et le choix de l'atmosphère.

- Si votre objectif principal est la cohérence de gros volumes : Un four à bande continue est la norme de l'industrie pour garantir que chaque pièce atteigne la densité requise grâce à une exposition thermique uniforme.

- Si votre objectif principal est de prévenir l'oxydation de surface : Privilégiez une atmosphère réductrice utilisant H2/N2 ou de l'ammoniac décomposé pour assurer une diffusion propre de particule à particule.

- Si votre objectif principal concerne des alliages spécialisés ou réactifs : Envisagez une atmosphère contrôlée utilisant des gaz inertes comme l'argon, voire un frittage sous vide, pour éviter les réactions chimiques indésirables à haute température.

En maîtrisant l'équilibre entre l'énergie thermique et la protection chimique, vous pouvez transformer de manière fiable des poudres métalliques lâches en composants en acier haute performance.

Tableau récapitulatif :

| Caractéristique | Objectif dans le frittage | Avantage pour l'acier PM |

|---|---|---|

| Bande continue | Maintient un flux thermique stable à 1125°C | Assure une densité uniforme et une précision dimensionnelle |

| Atmosphère réductrice | Mélange gazeux hydrogène/azote (H2/N2) | Élimine l'oxygène pour prévenir les couches d'oxydation fragiles |

| Haute température | Déclenche la diffusion atomique | Forme des "cols de frittage" pour l'intégrité mécanique |

| Flux gazeux contrôlé | Neutralise les impuretés atmosphériques | Protège les alliages réactifs et assure la pureté du matériau |

Optimisez votre production de métallurgie des poudres avec KINTEK

Ne laissez pas l'oxydation ou un chauffage incohérent compromettre votre résistance mécanique. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes haute performance Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que des fours spécialisés de laboratoire haute température. Que vous ayez besoin de solutions de fours à bande standard ou de systèmes personnalisables pour des exigences d'alliages uniques, nous fournissons la stabilité thermique et le contrôle atmosphérique dont votre projet a besoin.

Prêt à obtenir des résultats de frittage supérieurs ? Contactez nos experts dès aujourd'hui pour discuter de vos besoins en fours personnalisés.

Guide Visuel

Références

- František Nový, Miloš Mičian. The Influence of Induction Hardening, Nitriding and Boronising on the Mechanical Properties of Conventional and Sintered Steels. DOI: 10.3390/coatings14121602

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Comment le four d'atmosphère de recuit de type boîte élargit-il le champ d'application des matériaux ? Débloquez le traitement avancé des matériaux

- Quels sont les deux principaux types de fours à atmosphère contrôlée et leurs caractéristiques ? Choisissez le bon four pour votre laboratoire

- Quels gaz sont introduits dans le four d'atmosphère de recuit de type boîte ? Optimisez votre processus de traitement thermique

- Quels types de fours sont spécialement conçus pour le traitement dans des atmosphères inertes ? Explorez les systèmes scellés pour des résultats sans oxydation

- Comment un four de pyrolyse à haute température convertit-il les fibres EFB en biochar ? Maîtriser la carbonisation thermique précise

- Quel terme connexe est mentionné en rapport avec les fours à atmosphère contrôlée ? Découvrez le trempe étanche pour un traitement thermique supérieur

- Quelles sont les méthodes de chauffage courantes utilisées dans les fours à moufle à protection d'atmosphère ? Choisissez la bonne méthode pour votre laboratoire

- Quelles sont les conséquences d'une atmosphère de four mal contrôlée ? Évitez les défauts coûteux et les risques de sécurité