En bref, une atmosphère de four mal contrôlée a de graves conséquences. Elle conduit à des réactions chimiques qui ruinent la qualité des pièces, entraînant des pertes financières directes dues aux produits rejetés et au temps perdu. Plus grave encore, elle peut endommager des équipements de four coûteux et créer des risques de sécurité importants pour le personnel, tant en raison des gaz dangereux que des pièces finales potentiellement défectueuses.

Une atmosphère contrôlée n'est pas un réglage facultatif ; c'est un ingrédient fondamental du processus de traitement thermique. Ne pas la contrôler signifie que vous ne produisez pas seulement une pièce de qualité inférieure — vous créez activement un matériau défectueux, risquant votre équipement et compromettant la sécurité de votre opération.

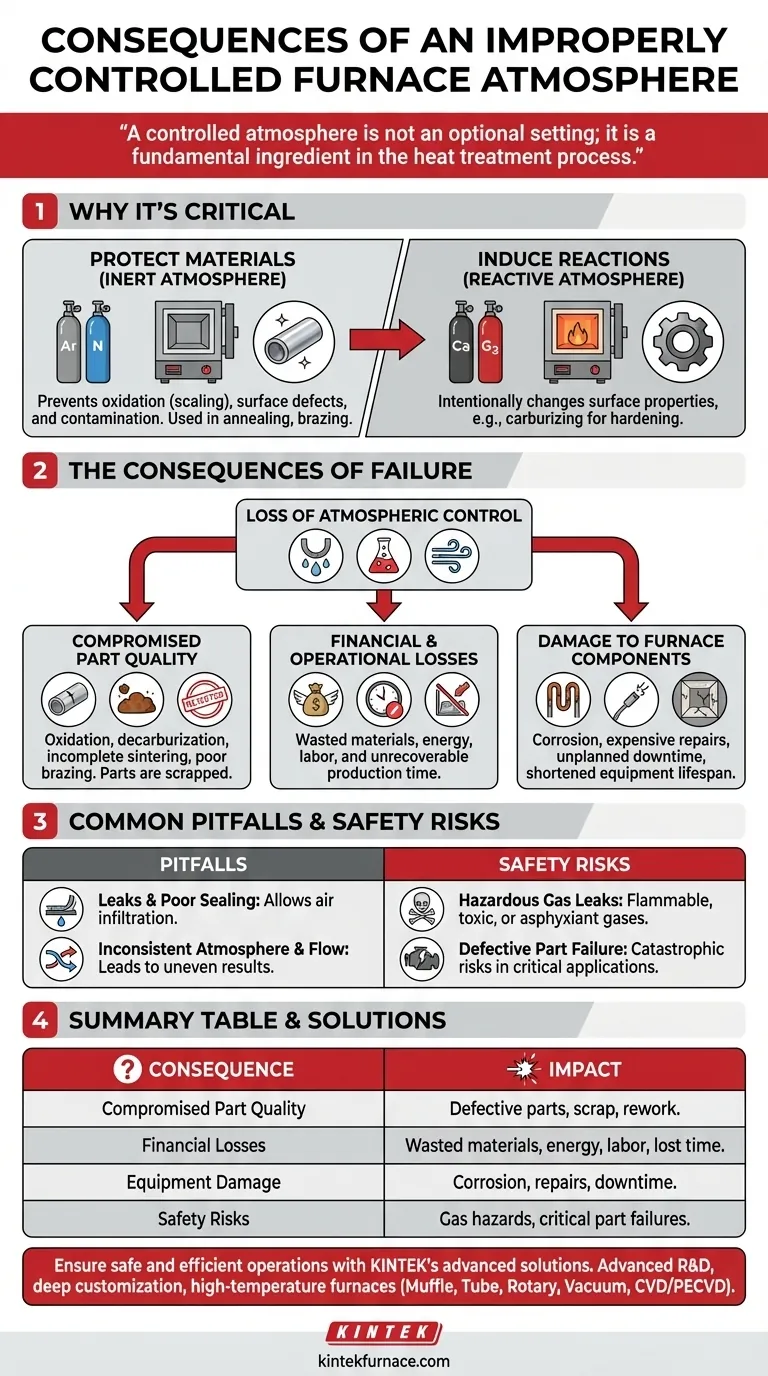

Pourquoi une atmosphère contrôlée est-elle essentielle ?

Pour comprendre les conséquences d'une défaillance, nous devons d'abord comprendre le but du contrôle atmosphérique. Un four à atmosphère contrôlée crée un environnement hermétiquement scellé pour atteindre l'un des deux objectifs principaux.

Pour protéger les matériaux de la contamination

De nombreux processus de traitement thermique, tels que le recuit ou le brasage, nécessitent une atmosphère inerte. Des gaz comme l'azote ou l'argon sont utilisés pour déplacer l'oxygène et l'humidité de l'air.

Sans cette couche protectrice, les températures élevées feraient réagir le métal avec l'oxygène, entraînant une oxydation (calamine) et d'autres défauts de surface qui compromettent son intégrité et sa finition.

Pour induire les réactions chimiques souhaitées

Inversement, certains processus utilisent une atmosphère réactive pour modifier intentionnellement les propriétés de surface d'un matériau.

Par exemple, la cémentation introduit un gaz riche en carbone pour durcir la surface de l'acier. Si cette atmosphère n'est pas précisément contrôlée, la pièce n'atteindra pas la dureté et les spécifications de performance requises.

Les conséquences d'une atmosphère incontrôlée

Lorsque le contrôle atmosphérique est perdu en raison de fuites, de mélanges de gaz incorrects ou d'un débit insuffisant, les résultats sont prévisibles et coûteux.

Qualité des pièces compromise

C'est la conséquence la plus immédiate. Une atmosphère incorrecte provoque des réactions chimiques indésirables.

Cela peut se manifester par une oxydation, une décarburation (perte de carbone de surface et de dureté), un frittage incomplet dans les métaux en poudre, ou de mauvaises soudures. Les pièces sont fondamentalement défectueuses et doivent être mises au rebut.

Pertes financières et opérationnelles

Les pièces rejetées se traduisent directement par des pertes financières. Cela inclut le coût des matières premières, l'énergie consommée par le four, la main-d'œuvre impliquée et le temps de production perdu qui ne peut jamais être récupéré.

Dommages aux composants du four

Une mauvaise atmosphère peut activement endommager le four lui-même. Certains gaz à haute température peuvent corroder les éléments chauffants, les thermocouples et le revêtement interne du four.

Cela entraîne des réparations coûteuses, des temps d'arrêt imprévus et une durée de vie raccourcie pour un équipement essentiel.

Pièges courants et risques de sécurité

Les défaillances du contrôle atmosphérique sont rarement abstraites ; elles sont liées à des négligences opérationnelles spécifiques et comportent des risques humains très réels.

Le danger des fuites et d'une mauvaise étanchéité

Une atmosphère contrôlée est inutile si la chambre du four n'est pas hermétiquement scellée. Même une petite fuite peut permettre à l'air extérieur de s'infiltrer, contaminant l'environnement et rendant l'ensemble du processus nul. C'est un point de défaillance courant dans les équipements plus anciens ou mal entretenus.

Atmosphère et débit incohérents

Un contrôle approprié nécessite un flux uniforme de gaz dans toute la chambre pour garantir que chaque pièce est exposée aux mêmes conditions. Une mauvaise distribution entraîne des résultats incohérents au sein d'un même lot, faisant du contrôle qualité un cauchemar.

Le risque pour le personnel

La manipulation de gaz industriels comporte des dangers inhérents. Un système mal géré peut entraîner des fuites de gaz inflammables, toxiques ou asphyxiants, posant une menace directe pour les employés.

De plus, l'expédition d'une pièce défectueuse qui échoue plus tard dans une application critique — comme un composant automobile ou aérospatial — peut avoir des conséquences catastrophiques pour la sécurité de l'utilisateur final.

Faire le bon choix pour votre objectif

Obtenir un contrôle approprié consiste à aligner vos procédures et équipements sur votre objectif principal.

- Si votre objectif principal est une qualité de pièce constante : Assurez-vous que votre four dispose d'un joint étanche vérifié et que votre sélection de gaz, leur pureté et leurs débits sont gérés avec précision pour chaque cycle.

- Si votre objectif principal est l'efficacité opérationnelle : Investissez dans des systèmes de contrôle modernes et une maintenance préventive pour éliminer les retouches, les rebuts et les temps d'arrêt causés par les défaillances atmosphériques.

- Si votre objectif principal est la sécurité : Appliquez des protocoles rigoureux pour la manipulation des gaz, inspectez régulièrement tous les joints et dispositifs de sécurité, et ne faites jamais de compromis sur la validation des pièces avant l'expédition.

En fin de compte, un contrôle précis de l'atmosphère de votre four est le facteur déterminant qui sépare un processus de fabrication fiable et de haute qualité d'un processus qui produit des déchets et des risques.

Tableau récapitulatif :

| Conséquence | Impact |

|---|---|

| Qualité des pièces compromise | Pièces défectueuses dues à l'oxydation, à la décarburation ou à un mauvais frittage, entraînant des rebuts et des retouches. |

| Pertes financières | Coûts liés au gaspillage de matériaux, d'énergie, de main-d'œuvre et de temps de production perdu. |

| Dommages aux équipements | Corrosion des éléments chauffants et des revêtements de four, entraînant des réparations coûteuses et des temps d'arrêt. |

| Risques de sécurité | Dangers liés aux fuites de gaz, aux fumées toxiques et aux défaillances potentielles des pièces dans des applications critiques. |

Assurez la sécurité et l'efficacité de vos opérations de four avec les solutions avancées de KINTEK. Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que les systèmes à moufle, à tube, rotatifs, sous vide et à atmosphère, et CVD/PECVD. Notre forte capacité de personnalisation approfondie répond précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre processus et protéger vos investissements !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelle est l'importance de l'azote dans les fours à atmosphère? Débloquez un traitement thermique et un durcissement de surface améliorés

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Quelle est la relation entre la température et l'atmosphère du four dans le traitement des matériaux ? Maîtriser l'équilibre critique entre chaleur et environnement