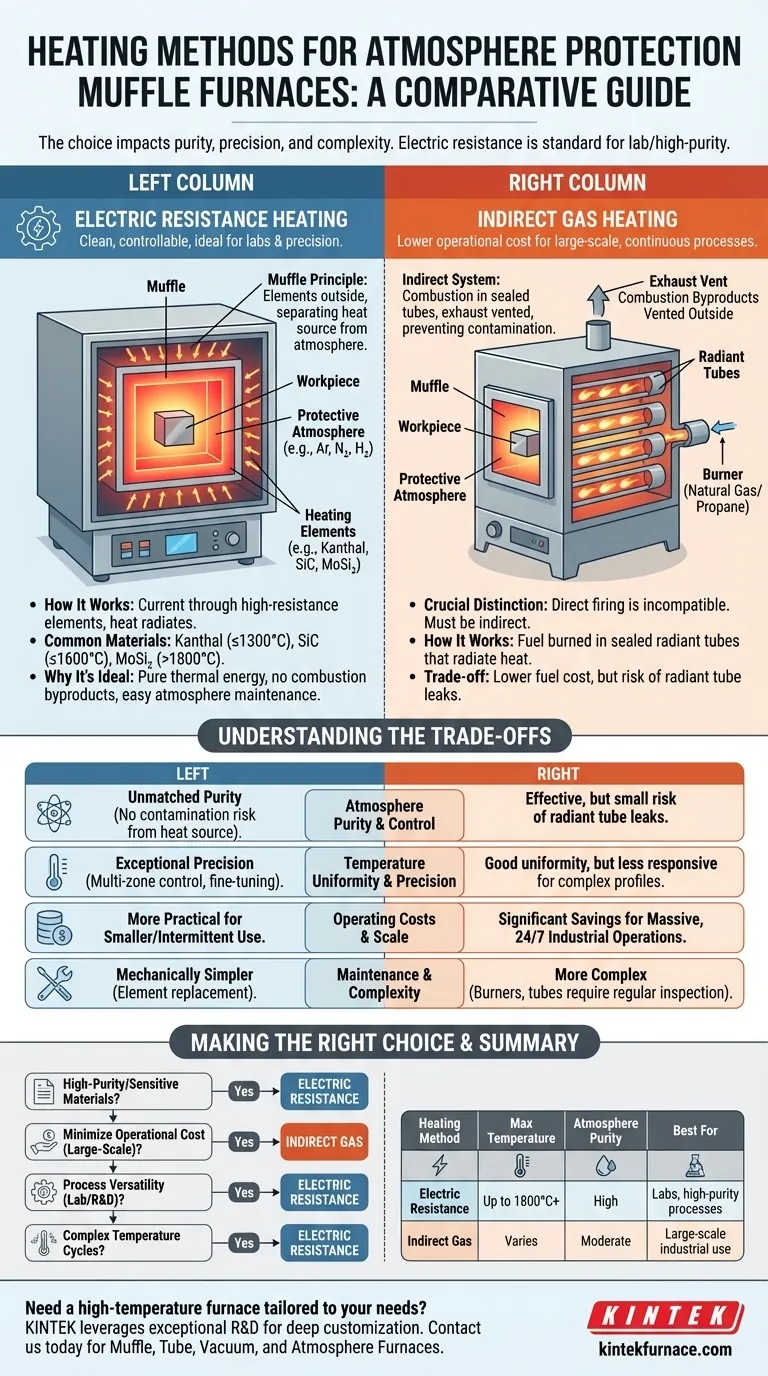

À la base, un four à moufle à protection d'atmosphère utilise deux méthodes de chauffage principales : le chauffage par résistance électrique et le chauffage indirect au gaz. Bien que les deux puissent atteindre des températures élevées, le choix entre eux est essentiel car il a un impact direct sur la pureté de l'atmosphère contrôlée, la précision de la température et la complexité opérationnelle. Pour la plupart des applications de laboratoire et de haute pureté, la résistance électrique est la norme en raison de son contrôle supérieur et de sa nature non contaminante.

Le défi central d'un four à atmosphère n'est pas seulement d'atteindre une température cible, mais de le faire sans compromettre l'atmosphère protectrice. La méthode de chauffage que vous choisissez est le facteur le plus important pour maintenir l'intégrité de votre environnement de processus.

La méthode dominante : le chauffage par résistance électrique

Le chauffage électrique est la méthode de chauffage la plus courante pour les fours à moufle à atmosphère, en particulier dans les laboratoires et les environnements de fabrication de précision. Sa popularité découle de sa propreté inhérente et de sa contrôlabilité.

Comment ça marche : le principe du moufle

Un four électrique génère de la chaleur en faisant passer un courant à travers des éléments chauffants à haute résistance. Ces éléments, souvent fabriqués à partir d'alliages ou de céramiques spécialisés, deviennent extrêmement chauds et rayonnent de la chaleur dans la chambre du four.

Le « moufle » est un composant crucial : c'est une chambre intérieure séparée qui contient la pièce à usiner et l'atmosphère protectrice. Les éléments chauffants sont généralement situés à l'extérieur de ce moufle, le chauffant par l'extérieur. Cette séparation physique est essentielle pour empêcher tout dégazage des éléments de contaminer l'atmosphère du processus.

Matériaux courants des éléments chauffants

La température maximale du four est déterminée par le matériau de ses éléments chauffants. Les types courants comprennent :

- Alliages de Kanthal (FeCrAl) : Utilisés pour des températures allant jusqu'à environ 1300 °C.

- Carbure de silicium (SiC) : Pour les applications nécessitant des températures allant jusqu'à 1600 °C.

- Disiliciure de molybdène (MoSi₂) : Utilisé pour les plages de températures les plus élevées, dépassant souvent 1800 °C.

Pourquoi il est idéal pour le contrôle de l'atmosphère

Le chauffage électrique est de l'énergie purement thermique. Il ne produit aucun sous-produit de combustion comme la vapeur d'eau ou le dioxyde de carbone. Cela rend exceptionnellement facile le maintien d'une atmosphère pure et contrôlée, qu'il s'agisse d'un gaz inerte comme l'azote ou l'argon, ou d'un gaz réactif comme l'hydrogène pour les processus de réduction.

L'alternative industrielle : le chauffage indirect au gaz

Bien que moins courant dans les applications de précision, le chauffage indirect au gaz est une méthode viable pour les fours industriels très grands et continus où le coût d'exploitation est un moteur principal.

La distinction critique : tirage direct vs indirect

Il est crucial de comprendre que le tirage direct au gaz est incompatible avec le contrôle de l'atmosphère. Un four à tirage direct brûle du carburant à l'intérieur de la chambre principale, l'inondant de sous-produits de combustion qui détruiraient toute atmosphère protectrice.

Au lieu de cela, les fours à gaz compatibles avec l'atmosphère doivent utiliser un chauffage indirect.

Le rôle des tubes radiants

Dans un système indirect, le gaz naturel ou le propane est brûlé à l'intérieur de tuyaux scellés appelés tubes radiants. Ces tubes deviennent très chauds et rayonnent de la chaleur dans la chambre du four, tout comme le font les éléments électriques.

L'échappement de cette combustion est évacué directement à l'extérieur et n'entre jamais en contact avec la pièce à usiner ou l'atmosphère contrôlée. Cela permet d'utiliser un combustible gazeux moins cher tout en maintenant un environnement de processus séparé et propre.

Comprendre les compromis

Le choix d'une méthode de chauffage implique d'équilibrer les exigences de performance avec les réalités opérationnelles. Le meilleur choix dépend entièrement des objectifs du processus.

Pureté et contrôle de l'atmosphère

Le chauffage par résistance électrique offre une pureté inégalée. Il n'y a pratiquement aucun risque de contamination par la source de chaleur elle-même. Le chauffage indirect au gaz, bien qu'efficace, comporte un risque faible mais persistant de fuite d'un tube radiant et de contamination de l'atmosphère du four.

Uniformité et précision de la température

Les fours électriques modernes dotés de plusieurs zones de chauffage offrent un contrôle de température exceptionnellement précis et uniforme. Bien que les grands fours à gaz puissent également atteindre une bonne uniformité, le réglage fin et la réactivité des systèmes électriques sont généralement supérieurs pour les profils de traitement thermique complexes.

Coûts d'exploitation et échelle

Pour les fours plus petits ou une utilisation intermittente, l'électricité est souvent plus pratique. Pour les opérations industrielles massives, 24h/24 et 7j/7, le coût inférieur du gaz naturel par rapport à l'électricité peut entraîner des économies d'exploitation à long terme significatives, rendant la complexité d'un système à gaz indirect valable.

Maintenance et complexité

Les fours électriques sont mécaniquement plus simples. La maintenance implique généralement le remplacement éventuel des éléments chauffants. Les fours à gaz indirect sont plus complexes, avec des brûleurs, des conduites de carburant et des tubes radiants qui nécessitent une inspection et une maintenance régulières pour garantir un fonctionnement sûr et sans fuite.

Faire le bon choix pour votre processus

Votre méthode de chauffage doit être sélectionnée en fonction des exigences non négociables de votre matériau et de votre processus.

- Si votre objectif principal est le traitement de haute pureté ou les matériaux sensibles : Choisissez le chauffage par résistance électrique pour sa propreté et son contrôle précis.

- Si votre objectif principal est de minimiser les coûts d'exploitation pour un processus continu à grande échelle : Évaluez le chauffage indirect au gaz, mais examinez attentivement les compromis en matière de maintenance et de contrôle.

- Si votre objectif principal est la polyvalence des processus dans un laboratoire ou un environnement de R&D : La résistance électrique est le choix évident pour son adaptabilité à différentes atmosphères et profils de température.

- Si votre objectif principal est d'obtenir des cycles de température complexes avec une grande précision : Un four électrique avec contrôle multi-zones offre des performances supérieures.

En fin de compte, la sélection du bon système de chauffage est la décision fondamentale qui assure l'intégrité et le succès de votre traitement thermique sous atmosphère contrôlée.

Tableau récapitulatif :

| Méthode de chauffage | Température maximale | Pureté de l'atmosphère | Idéal pour |

|---|---|---|---|

| Résistance électrique | Jusqu'à 1800°C et plus | Élevée | Laboratoires, processus de haute pureté |

| Gaz indirect | Varie | Modérée | Utilisation industrielle à grande échelle |

Besoin d'un four à haute température adapté aux besoins uniques de votre laboratoire ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées telles que les fours à moufle, à tube, rotatifs, les fours à vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit une adaptation précise à vos exigences expérimentales. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre processus et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Quels sont les principaux avantages d'un four à atmosphère de type boîte expérimental ? Obtenez un contrôle environnemental précis pour les matériaux avancés

- Quelles sont les applications des fours à atmosphère inerte ? Essentiel pour le traitement des métaux, l'électronique et la fabrication additive

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure