Les fours spécialement conçus pour le traitement dans des atmosphères inertes se définissent par leur capacité à être hermétiquement scellés contre l'air extérieur. Les configurations les plus courantes comprennent les fours de type boîte (à chargement frontal, à chargement par le bas et à chapeau haut), les fours tubulaires et les fours rotatifs, chacun construit autour du principe fondamental de la création d'une « enveloppe atmosphérique » exempte de gaz réactifs tels que l'oxygène.

La forme spécifique du four — qu'il s'agisse d'une boîte, d'un tube ou d'un chapeau haut — est moins importante que sa conception fondamentale en tant que système scellé. Le facteur critique est la capacité de purger les gaz réactifs et de maintenir une légère surpression avec un gaz inerte, garantissant l'intégrité de l'environnement du processus.

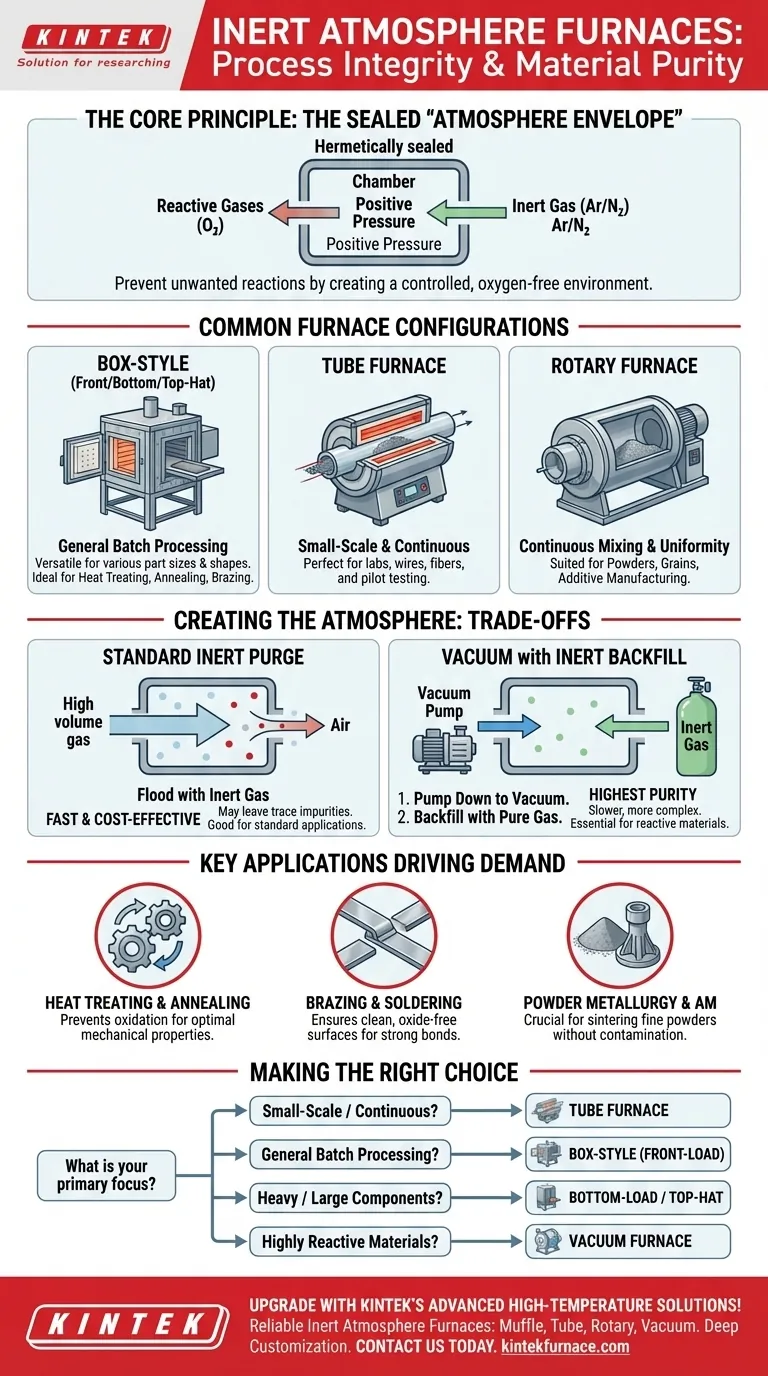

Le Principe Fondamental : L'Enveloppe Atmosphérique Scellée

Un four à atmosphère inerte n'est pas simplement une boîte chaude ; c'est un système d'environnement contrôlé conçu pour prévenir les réactions chimiques indésirables à haute température.

Qu'est-ce qui définit une atmosphère inerte ?

Une atmosphère inerte est une atmosphère qui ne réagit pas avec le matériau en cours de traitement. Ceci est généralement réalisé en inondant la chambre du four avec un gaz chimiquement inactif, tel que l'argon ou l'azote, pour déplacer l'oxygène et l'humidité présents dans l'air ambiant.

Ce déplacement est crucial pour les processus où l'oxydation compromettrait l'intégrité structurelle, la finition de surface ou les propriétés chimiques du matériau.

Comment fonctionne une chambre scellée

Pour être efficace, la chambre du four doit fonctionner comme un conteneur scellé, souvent appelé « enveloppe atmosphérique ». Chaque point de fuite potentiel — y compris les joints de porte, les orifices des éléments chauffants et les entrées de thermocouples — doit être hermétiquement scellé.

Une fois scellé, le gaz inerte est introduit. Le système maintient une légère surpression (souvent autour de 0,022 atmosphère ou plus) par rapport à l'extérieur. Cette différence de pression garantit que s'il existe une fuite microscopique, le gaz inerte s'écoulera vers l'extérieur, empêchant l'air ambiant de s'infiltrer vers l'intérieur.

Configurations de Fours Courantes et Leurs Utilisations

Bien que le principe d'étanchéité soit universel, la configuration physique du four est choisie en fonction de la taille, de la forme et de la quantité du matériau à traiter.

Fours de Type Boîte

Ce sont les plus courants pour le traitement par lots à usage général.

- À Chargement Frontal : La conception standard de type « four », idéale pour charger manuellement une grande variété de pièces sur des étagères ou des plateaux.

- À Chargement par le Bas : Le sol du four est un ascenseur qui s'abaisse pour le chargement, puis monte pour sceller la chambre. Ceci est excellent pour les pièces lourdes ou volumineuses plus faciles à charger avec une grue aérienne.

- À Chapeau Haut (Cloche) : Le corps du four (le « chapeau ») est soulevé d'un âtre fixe pour le chargement. Cette conception convient au traitement de composants exceptionnellement grands ou de forme maladroite.

Fours Tubulaires

Ces fours comportent une chambre cylindrique, ce qui les rend idéaux pour les expériences de laboratoire à petite échelle, les essais pilotes ou le traitement continu de fils, de fibres ou de petites pièces pouvant être poussés à travers le tube.

Fours Rotatifs

Ce sont des fours spécialisés dotés d'une chambre cylindrique rotative. Ils sont conçus pour les processus nécessitant un mélange continu afin d'assurer un traitement thermique uniforme, ce qui les rend parfaits pour les poudres, les grains ou les petites pièces qui auraient autrement une exposition à la chaleur inégale.

Comprendre les Compromis : Purge vs Vide

Toutes les méthodes de création d'atmosphère inerte ne se valent pas. Le choix entre un système de purge standard et un système de remplissage par le vide dépend de la sensibilité de votre matériau.

Purge au Gaz Inerte Standard

Dans cette méthode, la chambre scellée est simplement inondée d'un grand volume de gaz inerte pour chasser, ou « purger », l'air ambiant. C'est une méthode rapide, simple et rentable, adaptée à de nombreuses applications telles que le recuit ou le brasage de métaux standards.

Cependant, elle peut ne pas éliminer 100 % des gaz réactifs, laissant des traces d'oxygène et d'humidité.

Vide avec Remplissage par Gaz Inerte

Pour les matériaux très sensibles ou réactifs (comme le titane ou certaines céramiques avancées), on utilise un four sous vide. Le cycle comporte deux étapes :

- Pompage : Une pompe à vide élimine la quasi-totalité de l'atmosphère de la chambre scellée.

- Remplissage : Un gaz inerte de haute pureté est introduit dans la chambre quasi-vide.

Cette méthode permet d'atteindre un niveau de pureté atmosphérique nettement plus élevé, mais elle se traduit par un équipement plus coûteux et des temps de cycle plus longs.

Applications Clés Motivants le Besoin

La demande pour le traitement en atmosphère inerte est motivée par le besoin d'une intégrité matérielle absolue.

Traitement Thermique et Recuit

Prévenir l'oxydation de surface pendant le traitement thermique préserve les propriétés mécaniques et la finition de surface souhaitées d'une pièce métallique, évitant une couche externe fragile et oxydée.

Brasage et Soudage

Pour qu'un alliage de brasage mouille et s'écoule correctement dans un joint, les surfaces métalliques doivent être parfaitement propres et exemptes d'oxydes. Une atmosphère inerte garantit cela, créant une liaison solide et fiable.

Métallurgie des Poudres et Fabrication Additive

Les poudres métalliques fines présentent un rapport surface/volume énorme, ce qui les rend extrêmement sensibles à l'oxydation. Les processus tels que la fusion sur lit de poudre (impression 3D) et le frittage dépendent entièrement d'une atmosphère inerte pure pour créer des pièces finales denses et de haute qualité.

Faire le Bon Choix pour Votre Processus

Votre sélection doit être guidée par votre matériau, votre échelle de production et la pureté atmosphérique requise.

- Si votre objectif principal est la recherche à petite échelle ou le traitement de matériaux continus : Un four tubulaire offre un contrôle précis et est très efficace pour les petits volumes.

- Si votre objectif principal est le traitement par lots de pièces générales : Un four boîte à chargement frontal est le cheval de bataille polyvalent pour la plupart des applications de traitement thermique.

- Si votre objectif principal est le traitement de composants très lourds ou volumineux : Un four à chargement par le bas ou à chapeau haut offre les avantages nécessaires en matière de chargement et de capacité.

- Si votre objectif principal est le traitement de poudres ou de métaux très réactifs : Un four sous vide avec remplissage de gaz inerte est non négociable pour atteindre la pureté requise.

En fin de compte, choisir le bon four consiste à adapter le mécanisme d'étanchéité et la conception de la chambre à la sensibilité de votre matériau et à votre échelle opérationnelle.

Tableau Récapitulatif :

| Type de Four | Caractéristiques Clés | Applications Courantes |

|---|---|---|

| Type Boîte (Frontal, Bas, Chapeau Haut) | Hermétiquement scellé, traitement par lots, polyvalent pour diverses tailles de pièces | Traitement thermique, recuit, brasage de métaux et de composants |

| Four Tubulaire | Chambre cylindrique, idéal pour le traitement à petite échelle ou continu | Expériences de laboratoire, traitement de fils/fibres, essais pilotes |

| Four Rotatif | Chambre rotative pour un mélange uniforme, fonctionnement continu | Métallurgie des poudres, traitement des grains, fabrication additive |

| Four Sous Vide | Utilise le remplissage par vide pour une haute pureté, adapté aux matériaux sensibles | Traitement de métaux réactifs comme le titane, céramiques avancées |

Améliorez votre laboratoire avec les solutions de fours haute température avancées de KINTEK ! S'appuyant sur une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des fours à atmosphère inerte fiables, y compris des fours à Muffle, Tubulaires, Rotatifs, Sous Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, améliorant l'intégrité des matériaux et l'efficacité des processus. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent optimiser votre traitement en atmosphère inerte !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique