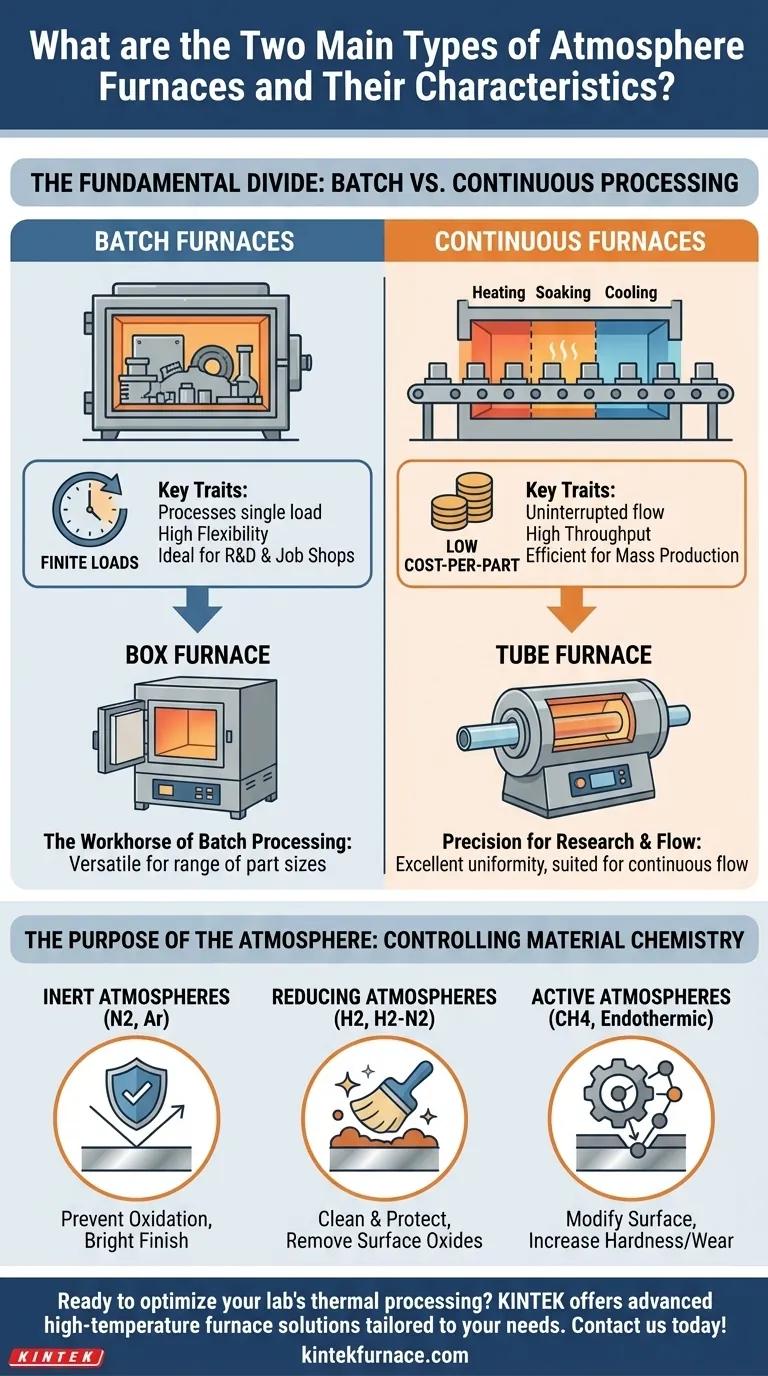

Les deux principaux types de fours à atmosphère contrôlée sont classés selon leur méthode de fonctionnement : les fours discontinus (Batch Furnaces) pour le traitement des matériaux en charges distinctes et séparées, et les fours continus (Continuous Furnaces) pour le traitement d'un flux constant de matériau. Ces types opérationnels sont le plus souvent réalisés à travers deux conceptions physiques : le four à moufle (Box Furnace) rectangulaire, idéal pour le travail par lots, et le four tubulaire (Tube Furnace) cylindrique, qui peut être utilisé pour des applications par lots et à flux continu.

La décision fondamentale entre les types de fours est un choix stratégique entre la flexibilité opérationnelle et le volume de production. Les fours discontinus offrent une polyvalence pour des pièces et des processus variés, tandis que les fours continus offrent une efficacité et une cohérence maximales pour la fabrication à grand volume.

La Division Fondamentale : Traitement par Lots vs. Traitement Continu

La distinction la plus importante dans les fours à atmosphère n'est pas leur forme, mais la manière dont ils traitent le matériau. Ce choix entre le fonctionnement par lots et le fonctionnement continu dicte le flux de travail, le débit et la structure des coûts.

Fours Discontinus (Batch Furnaces) : Polyvalence pour Charges Variées

Un four discontinu traite une seule charge finie de matériau à la fois. Le cycle thermique complet — chauffage, maintien en température et refroidissement — est achevé avant que le four ne soit ouvert et que la charge suivante ne soit introduite.

Ces fours sont les bêtes de somme des ateliers de fabrication, des laboratoires de recherche et développement et des installations qui traitent une grande variété de tailles de pièces et de spécifications de traitement thermique. Leur principal avantage est la flexibilité.

Les configurations courantes, souvent appelées "enceintes à atmosphère", comprennent les modèles à chargement frontal, à chargement par le haut et à chargement par le bas (élévateur) pour s'adapter aux différentes exigences de manutention des pièces.

Fours Continus (Continuous Furnaces) : Efficacité pour la Production de Masse

Un four continu traite le matériau dans un flux ininterrompu. Les pièces sont constamment introduites à une extrémité du four, traversent diverses zones de température et sortent de l'autre extrémité entièrement traitées.

Ces systèmes sont conçus pour la production dédiée à grand volume où la même pièce ou le même matériau est traité de manière répétée. Leur principal avantage est un débit élevé et un faible coût par pièce à l'échelle.

Cette méthode assure une cohérence de processus exceptionnelle, car chaque pièce subit exactement le même profil thermique.

Géométries Courantes des Fours et Leurs Rôles

Les méthodes opérationnelles ci-dessus sont rendues possibles par des conceptions physiques spécifiques. Les géométries à moufle et tubulaires sont les plus répandues.

Le Four à Moufle (Box Furnace) : Le Cheval de Bataille du Traitement par Lots

Comme son nom l'indique, un four à moufle présente une chambre rectangulaire. Cette conception est exceptionnellement polyvalente pour manipuler une large gamme de tailles et de formes de pièces, des petits composants en paniers aux grandes pièces uniques.

Ils sont presque exclusivement utilisés pour le traitement par lots et sont fondamentaux dans les applications métallurgiques comme le recuit, le durcissement et le brasage.

Le Four Tubulaire (Tube Furnace) : Précision pour la Recherche et le Flux

Un four tubulaire utilise une chambre cylindrique, généralement en céramique ou en alliage, à travers laquelle le matériau passe. Cette conception offre une excellente uniformité de température et un contrôle de l'atmosphère dans un espace confiné.

Les fours tubulaires se déclinent en deux variantes principales :

- Tube fendu (Split Tube) : Le corps du four est articulé et s'ouvre en deux, permettant un placement et un retrait faciles du tube de traitement. Ceci est idéal pour la R&D et les environnements universitaires où les changements fréquents sont courants.

- Tube plein (Solid Tube) : La chambre de chauffage est fixe et un tube de traitement y est inséré. Cette conception robuste est adaptée aux processus établis et reproductibles.

Bien que souvent utilisée pour le travail par lots en laboratoire, la géométrie du tube est naturellement adaptée à la création de systèmes à flux continu.

Comprendre les Compromis

Choisir le bon four nécessite de reconnaître les compromis inhérents entre les différentes conceptions et méthodes de fonctionnement.

Flexibilité vs. Débit

C'est le compromis central. Les fours discontinus peuvent être reconfigurés pour différents processus et charges quotidiennement, offrant une flexibilité maximale. Les fours continus offrent un débit immense mais sont généralement dédiés à un seul processus.

Coût : Investissement Initial vs. Efficacité Opérationnelle

Les fours continus représentent un investissement initial en capital significativement plus élevé en raison de leur taille et de leur complexité. Cependant, pour la production de masse, leur nature automatisée et leur efficacité énergétique entraînent un coût opérationnel par unité beaucoup plus faible.

Pureté et Consommation de l'Atmosphère

Les fours discontinus sont scellés, purgés d'air, puis remplis avec l'atmosphère souhaitée. Cela peut parfois entraîner une consommation de gaz par cycle plus élevée que pour un four continu bien équilibré, qui maintient une atmosphère en état stationnaire.

Le But de l'Atmosphère : Contrôler la Chimie du Matériau

L'"atmosphère" elle-même est la raison d'être de ces fours. Un mélange contrôlé de gaz est introduit pour atteindre des objectifs spécifiques à hautes températures.

Atmosphères Inertes : Prévenir l'Oxydation

Des gaz comme l'azote et l'argon sont utilisés pour déplacer l'oxygène. Cela empêche l'oxydation et la formation de calamine sur la surface du matériau, résultant en une finition "brillante" après des processus comme le recuit ou le brasage.

Atmosphères Réductrices : Nettoyage et Protection

Un mélange d'hydrogène ou d'hydrogène-azote est une atmosphère réductrice. Il prévient non seulement l'oxydation, mais peut également éliminer activement les oxydes de surface existants, nettoyant efficacement la pièce au niveau chimique.

Atmosphères Actives : Modification de la Surface

Des gaz comme le méthane ou le gaz endothermique sont utilisés pour la cémentation ou la carbonitruration. Ces atmosphères actives introduisent intentionnellement des éléments comme le carbone dans la surface d'une pièce en acier pour augmenter sa dureté et sa résistance à l'usure.

Faire le Bon Choix pour Votre Application

Le choix d'un four commence par une compréhension claire de vos objectifs opérationnels. Le four physique est un outil pour exécuter un processus thermique et chimique spécifique.

- Si votre objectif principal est la recherche, le développement ou la production à faible volume avec des pièces variées : Un four discontinu flexible, tel qu'un four tubulaire fendu ou un four à moufle à chargement frontal, est le meilleur choix.

- Si votre objectif principal est la production de masse à grand volume, répétable et de pièces cohérentes : Un four continu offrira le débit le plus élevé et le coût unitaire à long terme le plus bas.

- Si votre objectif principal est d'obtenir une propriété matérielle spécifique comme la dureté de surface ou une finition brillante : Votre choix d'atmosphère gazeuse de processus est tout aussi critique que votre choix entre un four discontinu ou continu.

Comprendre ces principes fondamentaux vous permet de sélectionner le bon four non seulement par sa forme, mais par la manière dont il servira le mieux vos processus et vos objectifs commerciaux.

Tableau Récapitulatif :

| Type | Caractéristiques | Utilisations Courantes |

|---|---|---|

| Four Discontinu | Traite des charges finies ; flexible pour des pièces variées ; idéal pour la R&D et la production à faible volume | Recuit, durcissement, brasage en laboratoire et ateliers de fabrication |

| Four Continu | Traite un flux constant de matériau ; débit élevé ; efficace pour la production de masse | Fabrication à grand volume avec des profils thermiques cohérents |

Prêt à optimiser le traitement thermique de votre laboratoire ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, tubulaires, rotatifs, des fours sous vide et à atmosphère contrôlée, et des systèmes CVD/PECVD, avec de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous soyez dans la recherche, le développement ou la production à grand volume, nous pouvons vous aider à atteindre une efficacité et une cohérence supérieures. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos fours peuvent bénéficier à vos applications spécifiques !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Quelle est la relation entre la température et l'atmosphère du four dans le traitement des matériaux ? Maîtriser l'équilibre critique entre chaleur et environnement

- Quelle est l'importance de l'azote dans les fours à atmosphère? Débloquez un traitement thermique et un durcissement de surface améliorés

- Pourquoi la maîtrise de l'humidité est-elle essentielle dans le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et garantir l'intégrité du matériau

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau