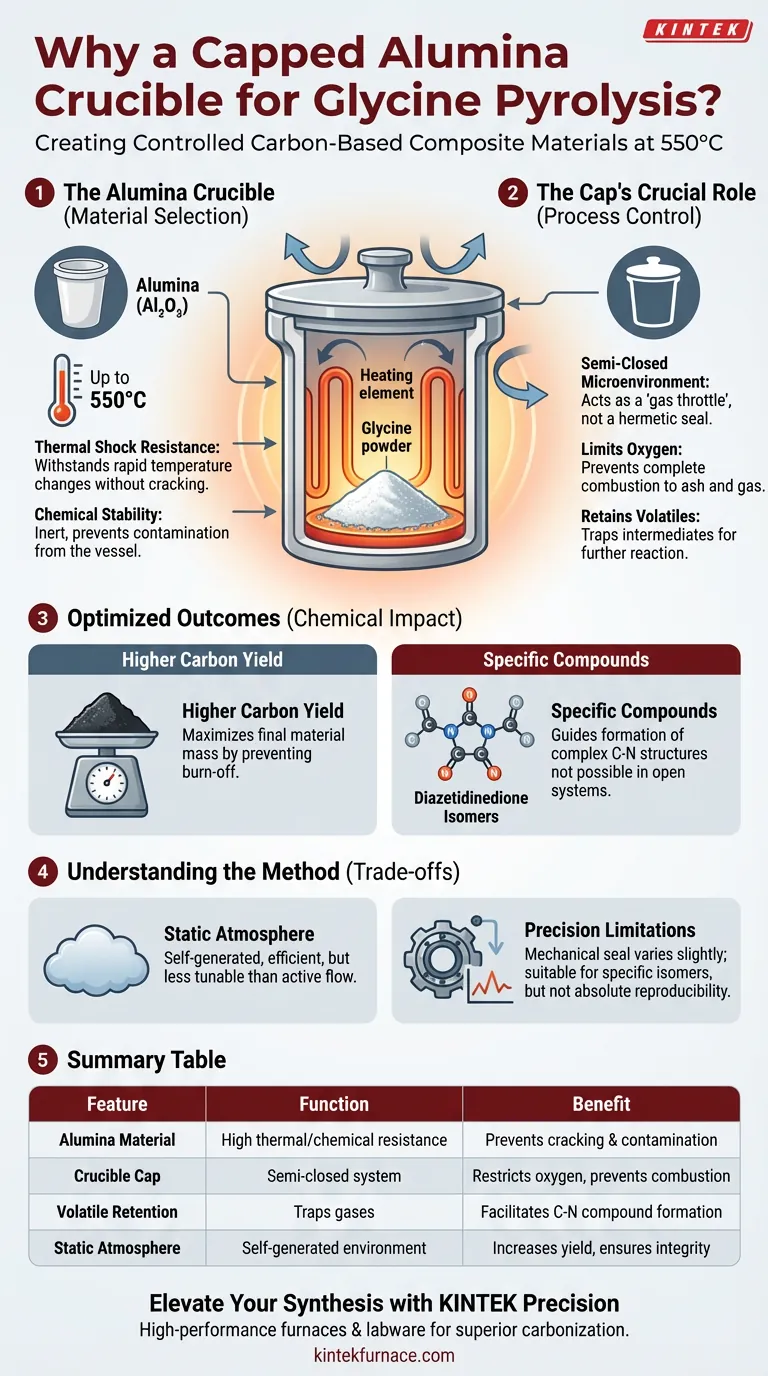

Un creuset en alumine capuchonné est principalement utilisé pour créer un micro-environnement contrôlé et semi-fermé qui équilibre la stabilité thermique avec la régulation atmosphérique. Le matériau en alumine fournit l'inertie chimique et la résistance au choc thermique nécessaires à des températures atteignant 550°C. Simultanément, le capuchon restreint le flux d'air, prévenant une oxydation rapide tout en retenant les intermédiaires volatils essentiels à la réaction.

L'utilisation d'un couvercle est le facteur déterminant de cette méthode de synthèse ; elle transforme un processus de chauffage standard en un événement de carbonisation contrôlée. En limitant l'oxygène externe et en piégeant les matières volatiles, le dispositif guide la voie chimique vers la formation de composés spécifiques carbone-azote plutôt que de permettre une combustion complète.

Le rôle de la sélection des matériaux

Résistance au choc thermique

La pyrolyse de la glycine implique une montée en température jusqu'à 550°C. L'alumine est choisie car elle conserve son intégrité structurelle sous ces contraintes thermiques. Elle empêche le récipient de se fissurer pendant les phases de chauffage ou de refroidissement.

Stabilité chimique

L'alumine est chimiquement inerte dans ce contexte. Elle ne réagit ni avec la glycine ni avec le matériau carboné en cours de formation. Cela garantit que le composite final reste exempt de contaminants provenant du creuset lui-même.

La fonction du capuchon

Création d'un micro-environnement semi-fermé

Le couvercle ne crée pas un joint hermétique ; il établit plutôt un système semi-fermé au sein du four à air statique. Cela restreint le flux d'air libre trouvé dans un environnement de four ouvert. Il agit efficacement comme un accélérateur pour l'échange gazeux.

Limitation de l'exposition à l'oxygène

En bloquant physiquement l'entrée libre de l'air extérieur, le capuchon contrôle la quantité d'oxygène atteignant l'échantillon. Un accès incontrôlé à l'oxygène à haute température entraînerait la combustion complète de la glycine en cendres et en gaz. Le capuchon garantit que le processus reste une réaction de carbonisation plutôt qu'une incinération.

Rétention des intermédiaires volatils

La glycine se décompose en divers gaz volatils avant de se solidifier en carbone. Le capuchon piège ces intermédiaires dans le creuset pendant une durée plus longue. Cette rétention permet à ces gaz de participer davantage à la réaction plutôt que de s'échapper immédiatement dans l'échappement du four.

Impact sur la composition chimique

Optimisation du rendement de carbonisation

La combinaison de la restriction de l'oxygène et de la rétention des volatils a un impact direct sur l'efficacité du processus. En maintenant les réactifs contenus et en empêchant la combustion, le système capuchonné augmente considérablement le rendement massique final du matériau à base de carbone.

Orientation de la formation des composés

Les conditions atmosphériques spécifiques créées par le capuchon influencent la structure moléculaire du produit. L'environnement favorise la formation de composés spécifiques carbone-azote. Notamment, il facilite la synthèse des isomères de la diazetidinedione, qui pourraient ne pas se former dans un environnement ouvert ou totalement inerte.

Comprendre les compromis

Atmosphère statique vs dynamique

Bien que le creuset capuchonné offre un contrôle, il repose sur une configuration de four à "air statique". Ceci est distinct des systèmes qui utilisent un flux de gaz actif (comme l'azote ou l'argon). La nature "semi-fermée" signifie que l'atmosphère est auto-générée par l'échantillon en décomposition, ce qui est efficace mais moins ajustable que les systèmes à flux de gaz actif.

Limitations de précision

Le joint d'un couvercle de creuset est mécanique et peut varier légèrement d'une expérience à l'autre. Cela signifie que le "taux de fuite" des volatils peut fluctuer. Bien que suffisant pour produire des isomères de diazetidinedione, il peut manquer de la reproductibilité absolue d'un réacteur scellé.

Faire le bon choix pour votre synthèse

Pour appliquer cela à votre propre production de matériaux, considérez vos objectifs chimiques spécifiques :

- Si votre objectif principal est de maximiser le rendement : Assurez-vous que le couvercle s'ajuste bien pour minimiser la perte de carbone par oxydation et fuite de volatils.

- Si votre objectif principal est la spécificité chimique : Utilisez la méthode capuchonnée pour favoriser la formation de structures C-N complexes comme les isomères de diazetidinedione, qui nécessitent une atmosphère riche et semi-contenue.

Le creuset en alumine capuchonné n'est pas seulement un récipient ; c'est un composant actif dans la formation de l'environnement thermodynamique de votre réaction.

Tableau récapitulatif :

| Caractéristique | Fonction dans la pyrolyse de la glycine | Avantage pour la synthèse du carbone |

|---|---|---|

| Matériau en alumine | Haute résistance au choc thermique et inertie chimique | Prévient la contamination et la fissuration du récipient à 550°C |

| Capuchon du creuset | Crée un micro-environnement semi-fermé | Restreint l'oxygène pour prévenir la combustion/incinération |

| Rétention des volatils | Piège les gaz de décomposition dans le creuset | Facilite la formation de composés spécifiques carbone-azote |

| Contrôle de l'atmosphère | Atmosphère statique auto-générée | Augmente le rendement de carbonisation et assure l'intégrité structurelle |

Élevez votre synthèse de matériaux avec la précision KINTEK

Prêt à obtenir des rendements de carbonisation supérieurs et des compositions chimiques précises ? Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes haute performance de fours de muflage, à tube, rotatifs, sous vide et CVD, ainsi que des articles de laboratoire en alumine de première qualité. Que vous ayez besoin d'un équipement standard ou d'un four entièrement personnalisable pour des besoins uniques de pyrolyse à haute température, nos experts sont là pour soutenir le succès de votre laboratoire.

Contactez KINTEK dès aujourd'hui pour trouver votre solution de laboratoire parfaite

Guide Visuel

Références

- Pedro Chamorro‐Posada, Pablo Martín‐Ramos. On a Composite Obtained by Thermolysis of Cu-Doped Glycine. DOI: 10.3390/c10020049

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelles sont les fonctions d'un panier en fil de tungstène et d'un creuset en quartz ? Améliorer la pureté dans l'évaporation sous vide

- Quelle est la nécessité technique de l'utilisation d'une nacelle en verre dans un four de pyrolyse ? Précision dans la décomposition thermique

- Quels types de plateaux sont compatibles avec les éléments chauffants MoSi2 ? Assurez des performances et une longévité optimales

- Quelles fonctions le noir de carbone et le feutre de fibre de carbone remplissent-ils en tant qu'isolants ? Maximiser l'efficacité dans les fours à 3000°C

- Quelles fonctions remplissent les moules en graphite lors du pressage à chaud sous vide de A356/SiCp ? Optimisez la densité de vos matériaux

- Quelle est la fonction des tubes de scellage en quartz sous vide poussé dans le traitement thermique des alliages TiCo1-xCrxSb ? Assurer la pureté de l'alliage

- Quels facteurs de coût doivent être pris en compte lors du choix d'un tube de four en céramique d'alumine ? Optimiser le coût total de possession

- Pourquoi est-il nécessaire d'atteindre un niveau de vide de 3 x 10^-2 mm Hg pour le scellage du tube de quartz ? Assurer la sécurité et la pureté