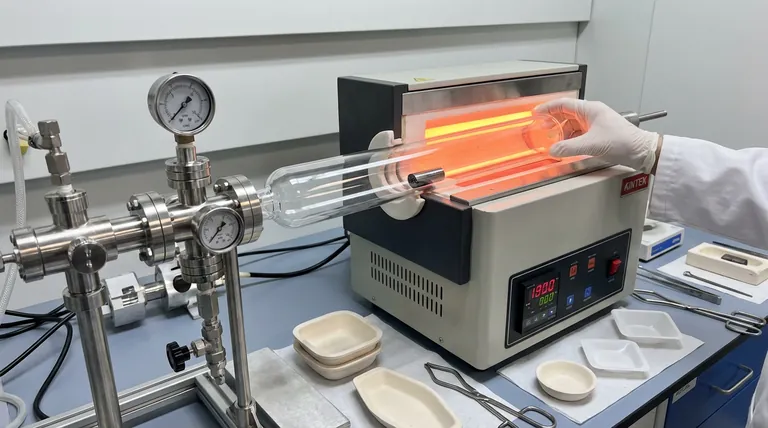

Les tubes de scellage en quartz sous vide poussé servent de barrière d'isolation critique lors du traitement thermique des alliages TiCo1-xCrxSb. En évacuant l'environnement à des pressions inférieures à 1,0 Pa, ces tubes empêchent la dégradation chimique et les changements de composition pendant le recuit d'homogénéisation à long terme.

Point essentiel Le tube de scellage en quartz agit comme un bouclier à double fonction : il contient physiquement les éléments volatils comme l'antimoine (Sb) pour maintenir le bon rapport de l'alliage, tout en créant simultanément un environnement sous vide qui élimine le risque d'oxydation sévère courante dans les fours à haute température standard.

Préservation de l'intégrité chimique

Prévention de l'oxydation atmosphérique

Les fours à moufle standard exposent les matériaux à l'oxygène, ce qui peut être désastreux pour les alliages à base de titane.

Sans protection, les échantillons de TiCo1-xCrxSb subissent une oxydation sévère et une contamination de surface.

Le tube de quartz, évacué sous vide poussé (< 1,0 Pa), élimine les gaz réactifs, garantissant que le matériau reste pur et conserve son éclat de surface.

Contrôle des composants volatils

La chimie spécifique du TiCo1-xCrxSb repose sur des rapports précis de ses éléments constitutifs.

L'antimoine (Sb) est particulièrement volatil et sujet à l'évaporation ou à la sublimation aux températures élevées requises pour le recuit.

Le scellage de l'alliage à l'intérieur du tube de quartz piège ces vapeurs, stoppant la perte de Sb et garantissant que la structure de phase finale correspond à la stœchiométrie prévue.

Facilitation de l'homogénéisation à long terme

Le besoin de stabilité prolongée

La création d'une structure d'alliage uniforme nécessite un "recuit d'homogénéisation", un processus qui prend souvent beaucoup de temps.

Les tubes sous vide poussé fournissent l'environnement stable et inerte nécessaire à ce traitement de longue durée.

Ils permettent de maintenir le matériau à des températures élevées sans la dégradation cumulative qui se produirait dans un système ouvert.

Résilience à la température

Si le vide gère la chimie, le matériau de quartz lui-même gère la charge thermique.

Il encapsule efficacement l'échantillon pendant les phases de maintien à haute température (pouvant dépasser 1000°C), agissant comme une barrière physique contre l'atmosphère du four.

Considérations opérationnelles et compromis

L'intégrité du vide est primordiale

L'efficacité de cette méthode dépend entièrement de la qualité du scellage et de la profondeur du vide.

Si la pression dépasse 1,0 Pa en raison d'une fuite ou d'un mauvais scellage, le mécanisme de protection échoue, entraînant une oxydation immédiate.

Gestion de la pression interne

Bien que le vide protège l'échantillon, la volatilité de l'antimoine peut créer une pression interne dans le tube scellé.

Les opérateurs doivent s'assurer que le tube de quartz a une épaisseur de paroi et une intégrité structurelle suffisantes pour résister à la pression de vapeur générée par les composants volatils pendant le cycle de chauffage.

Assurer un traitement thermique réussi

Pour appliquer efficacement cela à la synthèse de votre matériau, considérez les points suivants concernant vos objectifs spécifiques :

- Si votre objectif principal est la précision compositionnelle : Assurez-vous que le tube est hermétiquement scellé pour empêcher toute évasion de vapeur d'antimoine (Sb), car même des pertes mineures modifieront la valeur $x$ de votre alliage.

- Si votre objectif principal est la qualité de surface : Vérifiez que votre pompe à vide atteint une pression de base constamment inférieure à 1,0 Pa pour éviter la formation de couches d'oxyde.

Le succès de la synthèse du TiCo1-xCrxSb repose sur le traitement du processus d'encapsulation avec autant de rigueur que le profil de chauffage lui-même.

Tableau récapitulatif :

| Caractéristique | Fonction dans le traitement du TiCo1-xCrxSb | Avantage pour le matériau |

|---|---|---|

| Vide poussé (<1,0 Pa) | Élimine l'oxygène atmosphérique et les gaz réactifs | Prévient l'oxydation et la contamination de surface |

| Encapsulation en quartz | Barrière physique contre l'atmosphère du four | Permet la résilience à haute température (1000°C+) |

| Scellage hermétique | Piège les éléments volatils comme l'antimoine (Sb) | Maintient la stœchiométrie et la structure de phase |

| Environnement inerte | Stabilise l'échantillon pendant le recuit à long terme | Assure une homogénéisation et une pureté uniformes |

Améliorez votre synthèse de matériaux avec KINTEK

Le traitement thermique de précision des alliages avancés comme le TiCo1-xCrxSb exige plus que de la simple chaleur : il nécessite un environnement contrôlé. KINTEK fournit des solutions thermiques de pointe soutenues par une R&D et une fabrication expertes.

Que vous ayez besoin de systèmes CVD spécialisés, de fours sous vide à haute température, de systèmes à moufle, tubulaires ou rotatifs, nos équipements sont entièrement personnalisables pour répondre à vos exigences de laboratoire uniques. Assurez la précision compositionnelle et éliminez l'oxydation dans vos recherches dès aujourd'hui.

Prêt à optimiser votre processus de recuit ? Contactez KINTEK pour une solution personnalisée

Références

- Volodymyr Krayovskyy, А. Horyn. SIMULATION OF CHARACTERISTICS OF SENSITIVE ELEMENTS OF TEMPERATURE CONVERTERS BASED ON TiCo1-xCrxSb. DOI: 10.23939/istcmtm2024.04.030

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Quelle est la fonction principale de l'ensemble de creusets en alumine dans la synthèse de Eu5.08-xSrxAl3Sb6 ? Analyse d'expert

- Pourquoi utilise-t-on des creusets en céramique haute température pour la chalcopyrite ? Assurer la pureté dans le traitement thermique du minerai

- Pourquoi un débitmètre massique (MFC) est-il important pour la recherche sur la corrosion en phase gazeuse ? Assurer l'intégrité et la précision des données

- Pourquoi la manipulation d'échantillons à haute température représente-t-elle un risque pour le tube de four en alumine ? Prévenir les dommages dus au choc thermique

- Comment un système de chauffage précis du substrat influence-t-il la qualité des films minces de fluorure ? Maîtriser l'intégrité structurelle

- Comment une presse hydraulique de laboratoire de haute précision assure-t-elle la cohérence structurelle ? Maîtriser les corps verts en céramique

- Comment l'intégration de panneaux de contrôle numériques et de dispositifs de sécurité améliore-t-elle le fonctionnement des fours électriques industriels ?

- Des options de personnalisation sont-elles disponibles pour les tubes de four en céramique d'alumine ? Adaptez-les aux besoins de votre laboratoire