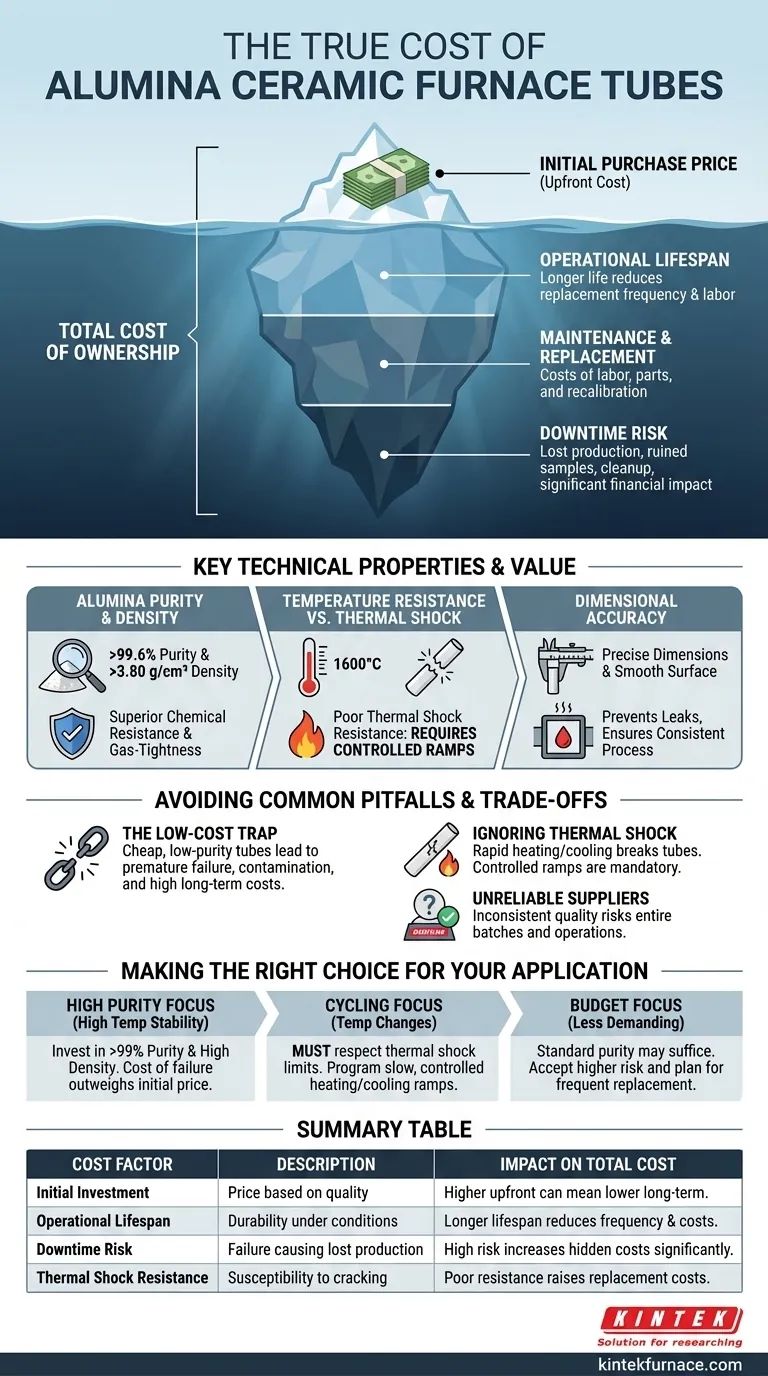

Considérer le coût d'un tube de four en alumine nécessite de regarder bien au-delà du prix d'achat initial. Le coût réel est une combinaison de l'investissement initial, de la durée de vie opérationnelle attendue du tube, des besoins potentiels de maintenance et du coût caché important de l'arrêt de production en cas de défaillance prématurée du tube.

L'erreur la plus critique est d'assimiler « prix bas » à « coût bas ». Le coût total de possession est la seule métrique qui compte, où les spécifications techniques du tube déterminent directement sa valeur à long terme et vous protègent contre des défaillances coûteuses.

Au-delà de l'étiquette de prix : Décomposer le coût total de possession

Pour prendre une décision financière saine, vous devez analyser comment la qualité du tube affecte l'ensemble de votre exploitation au fil du temps. Le prix initial n'est souvent que la plus petite partie de l'équation.

L'investissement initial : Que payez-vous ?

Le prix affiché d'un tube d'alumine est directement lié à la qualité de son matériau et à sa précision de fabrication.

Des coûts plus élevés sont associés à une pureté d'alumine supérieure (souvent supérieure à 99,6 %), à une densité matérielle plus élevée et à des tolérances dimensionnelles plus strictes. Ces attributs nécessitent des matières premières plus raffinées et des processus de fabrication avancés, mais ce sont eux qui assurent des performances supérieures.

Durée de vie opérationnelle et durabilité

Un tube de haute pureté, plus coûteux, entraîne souvent un coût à long terme inférieur simplement parce qu'il dure plus longtemps.

Sa résistance supérieure aux températures élevées et à la corrosion chimique signifie qu'il peut supporter des conditions de processus exigeantes sans se dégrader. Cela réduit la fréquence des remplacements et les coûts de main-d'œuvre associés.

Le coût caché des arrêts de production

C'est souvent la dépense la plus importante et la plus négligée. Une défaillance catastrophique du tube en plein processus peut être incroyablement coûteuse.

Les coûts comprennent non seulement le tube de remplacement, mais aussi le temps de production perdu, les échantillons de produits ou de recherche gâchés, et les heures de travail nécessaires au nettoyage et au recalibrage de votre système de four.

Propriétés techniques clés qui déterminent le coût à long terme

Les caractéristiques de performance du tube sont ce qui détermine en fin de compte son coût total de possession. Comprendre ce lien est crucial pour faire un investissement judicieux.

Pureté et densité de l'alumine

Des spécifications telles qu'une teneur en alumine > 99,6 % et une densité apparente de > 3,80 g/cm³ sont des indicateurs de haute qualité.

Une pureté élevée assure une excellente inertie chimique, empêchant le tube de réagir avec votre atmosphère de processus ou vos échantillons. Une densité élevée contribue à une meilleure résistance mécanique et à l'étanchéité aux gaz, empêchant les fuites qui pourraient compromettre vos résultats.

Résistance à la température contre choc thermique

L'alumine offre des performances exceptionnelles à des températures élevées continues, souvent jusqu'à 1600°C.

Cependant, elle présente une faible résistance au choc thermique notoire. Cela signifie qu'un chauffage ou un refroidissement rapide la fera se fissurer. Une défaillance du tube causée par un choc thermique entraîne des coûts de remplacement immédiats et des temps d'arrêt importants.

Précision dimensionnelle et finition de surface

Un tube aux dimensions précises assure un ajustement correct dans votre système de four. Des composants mal ajustés peuvent entraîner des fuites d'atmosphère, des pertes d'énergie et des conditions de processus incohérentes.

Une surface interne lisse est plus facile à nettoyer et moins susceptible de piéger des contaminants, ce qui est essentiel pour les applications de haute pureté où même des traces d'impuretés peuvent ruiner un lot.

Comprendre les compromis et les pièges courants

Choisir le mauvais tube pour votre application est le chemin le plus courant vers des coûts croissants.

Le piège du tube à faible coût

Acheter un tube d'alumine bon marché et de faible pureté pour une application exigeante à haute température est une erreur classique. Bien que cela permette d'économiser de l'argent initialement, cela garantit presque une défaillance prématurée, une contamination du processus et, en fin de compte, des coûts plus élevés dus aux remplacements fréquents et à la perte de production.

Ignorer les limites du choc thermique

De nombreux utilisateurs cassent des tubes en essayant de chauffer ou de refroidir leur four trop rapidement pour gagner du temps. Cette erreur opérationnelle annule directement les avantages du tube en alumine à haute température et transforme un composant durable en un composant fragile et jetable. Des rampes de température contrôlées ne sont pas facultatives ; elles sont une exigence opérationnelle fondamentale.

Négliger la fiabilité du fournisseur

Une qualité incohérente provenant d'un fournisseur moins réputé est un risque caché. Un seul tube défectueux issu d'un lot peu fiable peut perturber votre travail pendant des jours, invalidant des recherches ou ruinant des produits de valeur. Un fournisseur digne de confiance offre une qualité prévisible et reproductible, ce qui est essentiel pour des opérations stables.

Faire le bon choix pour votre application

Pour sélectionner le tube le plus rentable, alignez les spécifications du matériau sur vos exigences opérationnelles spécifiques.

- Si votre objectif principal est la stabilité à haute température et la pureté du processus : Investissez dans un tube de haute pureté (>99 %) et de haute densité, car le coût de la contamination ou de la défaillance dépasse de loin la différence de prix initiale.

- Si votre objectif principal est d'exécuter des cycles avec des changements de température importants : Vous devez respecter la faible résistance au choc thermique de l'alumine en programmant des rampes de chauffage et de refroidissement lentes et contrôlées dans votre processus.

- Si votre objectif principal est de minimiser le capital initial pour un processus moins exigeant et à plus basse température : Un tube de pureté standard peut suffire, mais vous devez accepter le risque plus élevé d'une durée de vie plus courte et prévoir un remplacement plus fréquent.

En fin de compte, une décision bien informée équilibre le coût initial avec la performance prévisible et la fiabilité à long terme dont votre processus a besoin.

Tableau récapitulatif :

| Facteur de coût | Description | Impact sur le coût total |

|---|---|---|

| Investissement initial | Prix basé sur la pureté, la densité et la précision de fabrication | Un coût initial plus élevé peut entraîner des dépenses à long terme plus faibles |

| Durée de vie opérationnelle | Durabilité sous haute température et corrosion | Une durée de vie plus longue réduit la fréquence de remplacement et les coûts |

| Risque d'arrêt | Potentiel de défaillance entraînant une perte de production et un nettoyage | Un risque élevé augmente considérablement les coûts cachés |

| Résistance au choc thermique | Sensibilité à la fissuration due aux changements rapides de température | Une faible résistance augmente les coûts de remplacement et d'arrêt |

Prêt à optimiser votre investissement en tubes de four ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées aux divers laboratoires. Notre gamme de produits comprend des fours à Muffle, des fours Tubulaires, rotatifs, des fours sous Vide et sous Atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Ne laissez pas les coûts cachés faire dérailler vos projets — contactez-nous dès aujourd'hui pour discuter de la manière dont nos tubes d'alumine fiables peuvent améliorer l'efficacité de votre processus et réduire le coût total de possession !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision