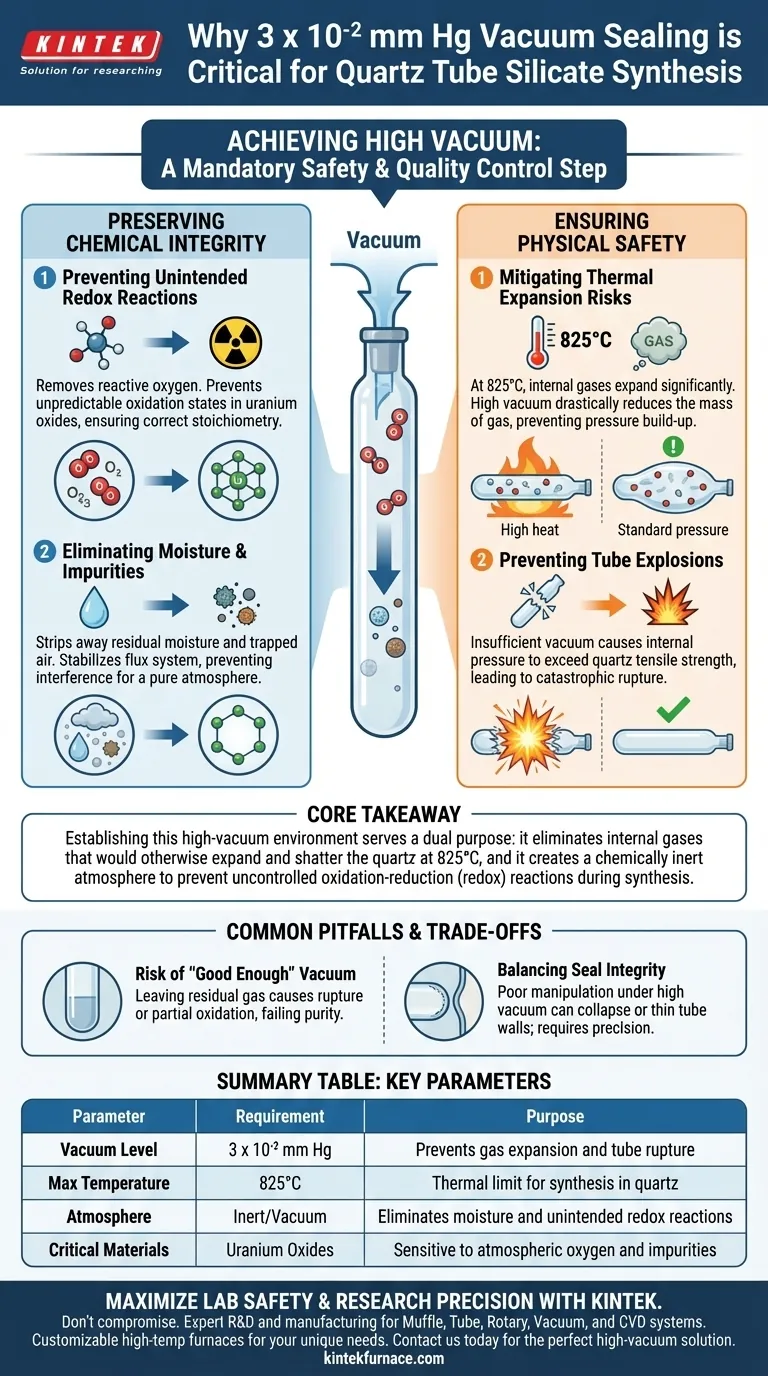

Atteindre un niveau de vide de 3 x 10⁻² mm Hg est une étape obligatoire de sécurité et de contrôle qualité. Ce seuil de pression spécifique est requis pour évacuer efficacement l'air et l'humidité du tube de quartz, empêchant ainsi une défaillance structurelle catastrophique pendant le chauffage et assurant la stabilité chimique de composés sensibles comme les oxydes d'uranium.

Point essentiel à retenir L'établissement de cet environnement de vide poussé remplit un double objectif : il élimine les gaz internes qui, autrement, se dilateraient et briseraient le quartz à 825°C, et il crée une atmosphère chimiquement inerte pour prévenir les réactions incontrôlées d'oxydo-réduction (redox) pendant la synthèse.

Préserver l'intégrité chimique

Prévenir les réactions redox involontaires

Dans le contexte de la synthèse des silicates impliquant des oxydes d'uranium, la présence d'oxygène atmosphérique est préjudiciable. Atteindre un vide de 3 x 10⁻² mm Hg élimine l'oxygène réactif qui, autrement, déclencherait des réactions redox involontaires.

Sans ce vide, l'état d'oxydation de l'uranium pourrait changer de manière imprévisible, modifiant la stœchiométrie finale et les propriétés du silicate synthétisé.

Éliminer l'humidité et les impuretés

Le processus de vide est essentiel pour éliminer l'humidité résiduelle et l'air piégés à l'intérieur du tube.

Si l'humidité subsiste, elle peut déstabiliser le système de flux, l'empêchant de fonctionner dans une atmosphère pure. Un environnement sec et évacué garantit que l'interaction entre les réactifs et le flux se déroule exactement comme prévu chimiquement, sans interférence de la vapeur d'eau.

Assurer la sécurité physique

Atténuer les risques de dilatation thermique

Le processus de synthèse implique le chauffage du tube de quartz à des températures allant jusqu'à 825°C.

Selon les lois des gaz, tout gaz restant à l'intérieur d'un récipient scellé se dilate considérablement lorsqu'il est chauffé. En réduisant la pression interne à 3 x 10⁻² mm Hg avant le scellage, vous réduisez considérablement la masse de gaz présente.

Prévenir les explosions de tubes

Le danger physique le plus immédiat d'un vide insuffisant est l'explosion du tube de quartz.

Si le tube contient une pression atmosphérique standard (ou un vide insuffisant) lors du scellage, la pression interne générée à 825°C dépassera la résistance à la traction du quartz. Le vide poussé crée un tampon de sécurité, garantissant que la pression interne reste suffisamment basse pour maintenir l'intégrité structurelle du récipient tout au long du cycle de chauffage.

Pièges courants et compromis

Le risque d'un vide "suffisamment bon"

Une erreur courante consiste à arrêter le processus d'évacuation avant d'atteindre le seuil de 3 x 10⁻² mm Hg.

Bien qu'un vide de moindre qualité puisse sembler suffisant pour sceller le verre, il laisse souvent suffisamment de gaz résiduel pour provoquer une rupture aux températures maximales. De plus, des traces d'oxygène restantes peuvent entraîner une oxydation partielle, résultant en un produit hétérogène qui ne respecte pas les normes de pureté.

Équilibrer l'intégrité du scellage

Bien que le vide poussé soit essentiel, le processus de scellage lui-même doit être précis.

Si le quartz est mal manipulé sous vide poussé, les parois peuvent s'effondrer vers l'intérieur ou s'amincir excessivement. Le technicien doit s'assurer que le scellage est suffisamment robuste pour maintenir le vide sans compromettre l'épaisseur du tube au point de scellage.

Faire le bon choix pour votre objectif

Pour assurer le succès de votre synthèse de silicates, alignez vos procédures de vide sur vos objectifs spécifiques :

- Si votre objectif principal est la sécurité du personnel : Priorisez le niveau de vide pour éviter la dilatation des gaz ; toute pression supérieure à 3 x 10⁻² mm Hg augmente le risque d'explosion du tube de quartz à 825°C.

- Si votre objectif principal est la pureté chimique : Assurez-vous que le vide est stable pour éliminer toute humidité et tout oxygène, ce qui est le seul moyen d'éviter les réactions redox involontaires dans les oxydes d'uranium.

En fin de compte, ce niveau de vide n'est pas une variable arbitraire ; c'est la barrière fondamentale entre une réaction réussie et une défaillance dangereuse.

Tableau récapitulatif :

| Paramètre | Exigence | Objectif |

|---|---|---|

| Niveau de vide | 3 x 10⁻² mm Hg | Prévient la dilatation des gaz et la rupture du tube |

| Température max. | 825°C | Limite thermique pour la synthèse dans le quartz |

| Atmosphère | Inerte/Vide | Élimine l'humidité et les réactions redox involontaires |

| Matériaux critiques | Oxydes d'uranium | Sensibles à l'oxygène atmosphérique et aux impuretés |

Maximisez la sécurité du laboratoire et la précision de la recherche avec KINTEK

Ne compromettez pas votre synthèse de silicates avec des environnements de vide médiocres. Chez KINTEK, nous comprenons que la précision est la barrière entre une réaction réussie et une défaillance dangereuse. Soutenus par une R&D et une fabrication expertes, nous offrons une gamme complète de systèmes de fours à moufle, à tube, rotatifs, sous vide et CVD, tous personnalisables pour répondre à vos besoins uniques en laboratoire à haute température.

Que vous synthétisiez des oxydes d'uranium sensibles ou que vous meniez des recherches avancées sur les matériaux, nos fours à haute température offrent la stabilité et le contrôle dont vous avez besoin.

Prêt à améliorer les capacités de votre laboratoire ? Contactez-nous dès aujourd'hui pour consulter nos experts sur la solution de vide poussé parfaite pour votre application.

Guide Visuel

Références

- Еvgeny V. Nazarchuk, Dmitri O. Charkin. A novel microporous uranyl silicate prepared by high temperature flux technique. DOI: 10.1515/zkri-2024-0121

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Raccord à bride KF ISO CF en acier inoxydable pour ultravide Tube droit Té transversal

- Vanne d'arrêt à bille en acier inoxydable 304 316 pour les systèmes de vide

- Collier de serrage à trois sections en acier inoxydable pour chaîne à dépression à dégagement rapide

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Comment un four de séchage de laboratoire contribue-t-il à la préparation de xérogels C@TiC/SiO2 ? Assurer l'intégrité structurelle

- Pourquoi les joints en graphite flexible sont-ils utilisés pour l'étanchéité dans les expériences de sels fondus LiF-BeF2 ? Solutions à haute résilience

- Comment les tubes en alumine multi-perforés de haute pureté stabilisent-ils les tests CV ? Améliorez la précision des données avec les solutions KINTEK

- Pourquoi une pompe à vide mécanique est-elle essentielle pour la fusion du Ti-50Nb-xMo ? Assurer la pureté et prévenir la fragilisation de l'alliage

- Comment un débitmètre massique (MFC) régule-t-il la morphologie des TCNF ? Obtenez une croissance précise des nanofibres de carbone

- Comment fonctionne une boîte de réaction scellée en graphite de haute pureté ? Optimisation de la sélénisation de films minces de Sb-Ge

- Pourquoi utilise-t-on des creusets en céramique de haute pureté pour le dépôt de V2O5 et VSe2 ? Assurer la pureté du film et la stabilité thermique

- Comment un système de chauffage précis du substrat influence-t-il la qualité des films minces de fluorure ? Maîtriser l'intégrité structurelle