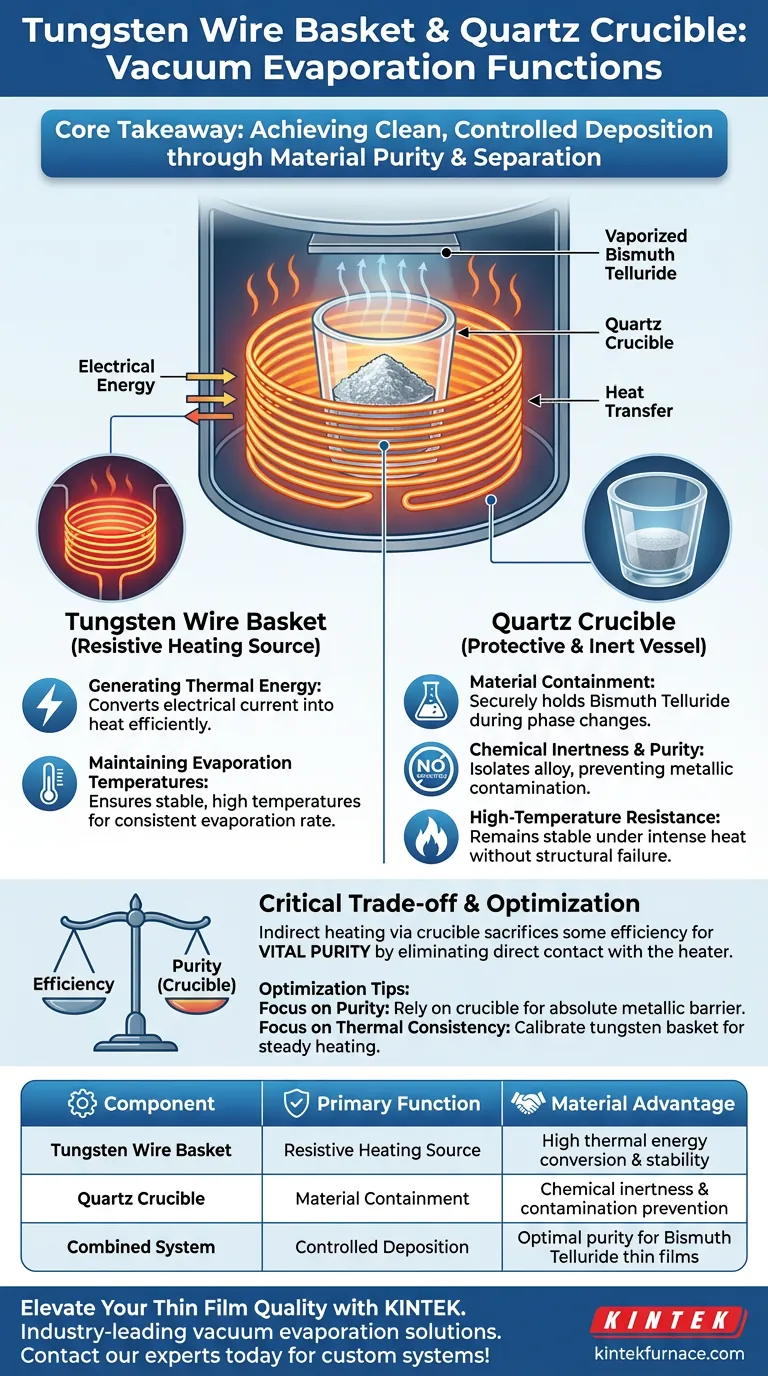

Dans un système d'évaporation sous vide, le panier en fil de tungstène et le creuset en quartz fonctionnent comme une unité complémentaire pour obtenir un dépôt propre et contrôlé. Le panier en fil de tungstène sert de source de chauffage résistif primaire, convertissant l'énergie électrique en chaleur nécessaire à l'évaporation, tandis que le creuset en quartz agit comme un récipient protecteur qui isole le matériau source — spécifiquement le tellurure de bismuth — pour éviter la contamination.

Idée clé Cette configuration privilégie la pureté du matériau en séparant physiquement l'élément chauffant de l'alliage source. Alors que le panier en tungstène fournit l'énergie thermique nécessaire, le creuset en quartz agit comme une barrière inerte, garantissant qu'aucune impureté métallique ne dégrade la qualité ou les performances des films minces thermoélectriques résultants.

Le rôle du panier en fil de tungstène

Génération d'énergie thermique

Le panier en fil de tungstène fonctionne comme une source de chauffage à haute résistance. Son rôle principal est de convertir efficacement le courant électrique en énergie thermique.

Maintien des températures d'évaporation

En générant une chaleur substantielle, le panier garantit que le système atteint et maintient les températures spécifiques requises pour faire fondre et vaporiser le matériau source. Cette cohérence thermique est essentielle pour un taux d'évaporation stable.

La fonction du creuset en quartz

Confinement du matériau

Le creuset en quartz sert de récipient physique pour l'alliage de tellurure de bismuth. Il maintient le matériau en toute sécurité pendant le changement de phase de solide à liquide puis à vapeur.

Inertie chimique et pureté

La fonction la plus critique du creuset en quartz est son inertie chimique. En isolant efficacement l'alliage, il garantit qu'aucune impureté métallique n'est introduite dans le film pendant le processus de chauffage.

Résistance aux hautes températures

Le quartz permet au système de fonctionner à des températures élevées sans défaillance structurelle. Cette résistance garantit que le conteneur reste stable tout au long des cycles intenses de fusion et de vaporisation.

Comprendre le compromis critique

Efficacité vs Risque de contamination

Dans l'évaporation sous vide, placer le matériau source directement sur un élément chauffant métallique entraîne souvent une contamination. Cette configuration accepte une légère complexité — en utilisant un chauffage indirect par l'intermédiaire d'un creuset — pour obtenir un avantage vital : la pureté.

La nécessité d'isolation

Si le tellurure de bismuth entrait en contact direct avec le tungstène, des impuretés métalliques pourraient compromettre les propriétés thermoélectriques du film. Le creuset élimine entièrement ce risque, préservant l'intégrité du film mince déposé.

Optimisation de la qualité du film

Pour assurer le succès de votre processus d'évaporation sous vide, tenez compte des éléments suivants en fonction de vos besoins spécifiques :

- Si votre objectif principal est de maintenir une pureté élevée : fiez-vous au creuset en quartz pour agir comme une barrière absolue contre la contamination métallique pendant la fusion.

- Si votre objectif principal est la cohérence thermique : assurez-vous que le panier en fil de tungstène est calibré pour fournir un chauffage résistif stable à la surface du creuset.

Cette approche à double composant garantit que l'efficacité thermique ne se fait jamais au détriment de l'intégrité du matériau.

Tableau récapitulatif :

| Composant | Fonction principale | Avantage matériel |

|---|---|---|

| Panier en fil de tungstène | Source de chauffage résistif | Conversion d'énergie thermique élevée et stabilité |

| Creuset en quartz | Confinement du matériau | Inertie chimique et prévention de la contamination |

| Système combiné | Dépôt contrôlé | Pureté optimale pour les films minces de tellurure de bismuth |

Élevez la qualité de vos films minces avec KINTEK

Ne laissez pas la contamination métallique compromettre votre recherche ou votre production. KINTEK fournit des solutions d'évaporation sous vide leaders de l'industrie, soutenues par une R&D et une fabrication expertes. Que vous ayez besoin de systèmes précis de Muffle, Tube, Rotatif, sous Vide ou CVD, notre équipement est entièrement personnalisable pour répondre à vos exigences de laboratoire uniques.

Assurez l'intégrité de vos matériaux — Contactez nos experts dès aujourd'hui pour trouver le four haute température idéal pour vos besoins !

Guide Visuel

Références

- N.G. Imam, Abd El‐Hady B. Kashyout. Comprehensive study of nanostructured Bi <sub>2</sub> Te <sub>3</sub> thermoelectric materials – insights from synchrotron radiation XRD, XAFS, and XRF techniques. DOI: 10.1039/d3ra06731a

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Pourquoi les médias de broyage en zircone sont-ils préférés pour les poudres céramiques NN-10ST ? Assurer la pureté et les performances diélectriques

- Quel est le rôle des tubes de quartz scellés sous vide dans la synthèse de Bi0.4Sb1.6Te3 ? Assurer la pureté et la stœchiométrie précise

- Pourquoi un débitmètre massique (MFC) est-il nécessaire pour les tests de CDM ? Assurer des données cinétiques précises et des performances catalytiques

- Quelles sont les raisons d'utiliser un matériau d'alumine de haute pureté pour les tubes de réaction dans un four à chute ? - Guide

- Pourquoi utiliser des tubes en verre de quartz de haute pureté pour la synthèse du sulfure de cuivre ? Assurer la stabilité thermique et la pureté

- Pourquoi utiliser des creusets en MgO de haute pureté à 1400°C ? Isolation chimique sécurisée et intégrité des données dans la désulfuration

- Quelle est la fonction principale du tube de quartz transparent dans la technique de zone fondue ? Contrôle optique et atmosphérique

- Quelle est l'importance de l'utilisation de billes en céramique de différents diamètres ? Optimiser le débit et la filtration du réacteur