600 °C représente le seuil thermique optimal pour la synthèse de matériaux carbonés dérivés du ZIF-8, en particulier lorsque l'objectif est de maximiser l'utilité de surface et la capacité d'adsorption. À cette température spécifique, le matériau conserve des propriétés chimiques critiques qui sont fréquemment détruites sous des régimes de chauffage plus intenses, établissant un équilibre entre la carbonisation et la préservation structurelle.

La carbonisation à 600 °C maintient un faible degré de pyrolyse, préservant les groupes fonctionnels de surface vitaux et protégeant le réseau microporeux. Cet équilibre est essentiel pour les applications nécessitant une adsorption physique élevée, telle que l'immobilisation d'enzymes, qui se dégrade considérablement à des températures plus élevées.

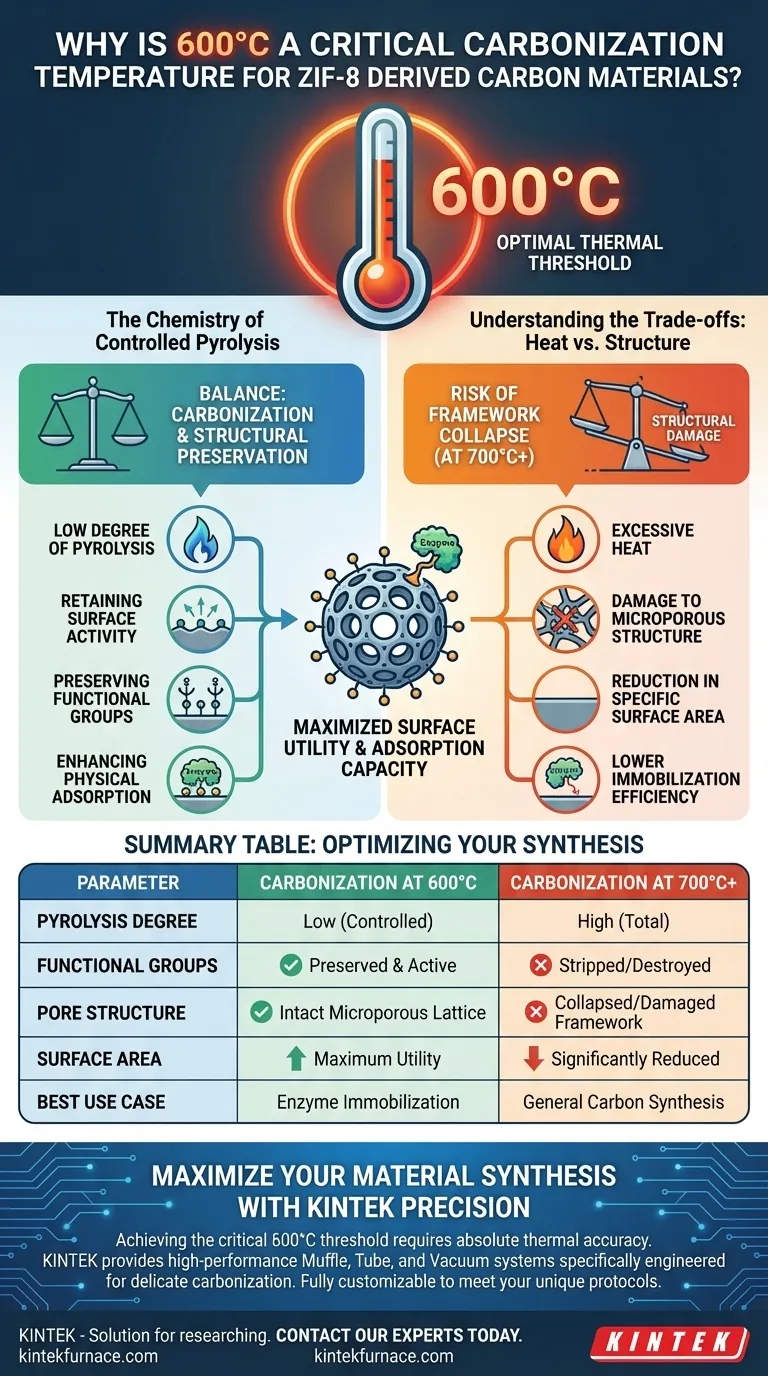

La chimie de la pyrolyse contrôlée

Conservation de l'activité de surface

Le principal avantage du traitement à 600 °C est le faible degré de pyrolyse. Contrairement aux températures plus élevées qui dépouillent le matériau de son identité chimique, cette température permet au précurseur ZIF-8 de se carboniser tout en conservant des caractéristiques spécifiques.

Préservation des groupes fonctionnels

Comme la pyrolyse n'est pas totale, le processus préserve les groupes fonctionnels de surface. Ces groupes chimiques ne sont pas de simples sous-produits ; ce sont des sites actifs qui facilitent les interactions avec d'autres substances.

Amélioration de l'adsorption physique

La rétention de ces groupes fonctionnels crée un environnement de surface très favorable à l'adsorption physique. Pour les applications impliquant des molécules biologiques, telles que les enzymes, ces groupes fournissent les "ancres" nécessaires pour maintenir efficacement les molécules.

Comprendre les compromis : Chaleur vs. Structure

Le risque d'effondrement du réseau

C'est une idée fausse courante que des températures plus élevées donnent toujours de meilleurs matériaux carbonés. Dans le cas du ZIF-8, dépasser 600 °C — en particulier vers 700 °C ou 800 °C — peut compromettre l'intégrité du matériau.

Dommages à la structure microporeuse

Une chaleur excessive provoque la dégradation du réseau délicat du cadre ZIF-8. Ce stress thermique entraîne des dommages à la structure microporeuse, fermant efficacement les minuscules pores qui confèrent au matériau sa grande utilité.

Réduction de la surface spécifique

À mesure que la structure s'effondre, il y a une diminution marquée de la surface spécifique. Une surface plus faible se traduit directement par moins d'espace pour les réactions ou l'adsorption.

Efficacité d'immobilisation plus faible

La conséquence ultime de la surchauffe est une perte de performance. En raison de la surface réduite et de la perte de groupes fonctionnels, les matériaux carbonisés au-dessus de 600 °C présentent une efficacité d'immobilisation plus faible.

Optimisation de vos paramètres de synthèse

Pour vous assurer que vous générez le carbone dérivé du ZIF-8 le plus efficace pour votre application spécifique, tenez compte de ces directives :

- Si votre objectif principal est l'immobilisation d'enzymes : Respectez strictement 600 °C pour maximiser la rétention des groupes fonctionnels de surface et garantir une capacité de chargement élevée.

- Si votre objectif principal est l'intégrité structurelle : Évitez les températures de 700 °C ou plus pour empêcher l'effondrement du réseau et la perte de volume microporeux.

La précision du contrôle de la température est le facteur décisif entre un substrat hautement réactif et un squelette carboné effondré et inerte.

Tableau récapitulatif :

| Paramètre | Carbonisation à 600 °C | Carbonisation à 700°C+ |

|---|---|---|

| Degré de pyrolyse | Faible (contrôlé) | Élevé (total) |

| Groupes fonctionnels | Préservés et actifs | Dépouillés/détruits |

| Structure des pores | Réseau microporeux intact | Réseau effondré/endommagé |

| Surface spécifique | Utilisation maximale | Significativement réduite |

| Meilleur cas d'utilisation | Immobilisation d'enzymes | Synthèse générale de carbone |

Maximisez la synthèse de vos matériaux avec la précision KINTEK

Atteindre le seuil critique de 600 °C nécessite une précision thermique absolue pour éviter l'effondrement du réseau. KINTEK fournit des systèmes de mufflage, de tubes et sous vide haute performance, spécialement conçus pour la carbonisation délicate des matériaux dérivés de MOF. Soutenus par une R&D et une fabrication expertes, nos systèmes sont entièrement personnalisables pour répondre à vos protocoles de synthèse uniques, garantissant que vos carbones dérivés du ZIF-8 conservent leurs groupes fonctionnels vitaux et leur intégrité microporeuse.

Prêt à optimiser vos processus de laboratoire à haute température ? Contactez nos experts techniques dès aujourd'hui pour trouver le four parfait pour vos recherches.

Guide Visuel

Références

- Yongheng Shi, Wei Du. Preparation of Ordered Macroporous ZIF-8-Derived Magnetic Carbon Materials and Its Application for Lipase Immobilization. DOI: 10.3390/catal14010055

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quel est le but de l'utilisation d'une atmosphère protectrice d'argon (Ar 5.0) ? Assurer un refroidissement sans oxydation

- Quelle est la fonction d'un four de séchage industriel dans la préparation de catalyseurs ZnZrOx ? Assurer une adsorption uniforme des précurseurs métalliques

- Quels sont les avantages du procédé d'utilisation d'un mélange de poudres pour la silicisation ? Assurer l'uniformité sur des géométries complexes

- Quels sont les avantages des fours continus ? Augmenter l'efficacité et réduire les coûts dans la production à grand volume

- Pourquoi l'infrastructure réseau 5G est-elle essentielle pour le contrôle qualité en temps réel ? Atteindre un traitement thermique sans défaut

- Quelles sont les exigences opérationnelles spécifiques de l'équipement pour le processus SRS ? Débloquez une ingénierie de contrainte précise

- Quel est le but technique du séchage des précurseurs NaNbO3:Pr3+ à 60 °C ? Optimisez votre synthèse de poudre

- Quel est le but de l'équipement de la section de condensation d'un caloduc au sodium avec une couverture isolante spécialisée ?