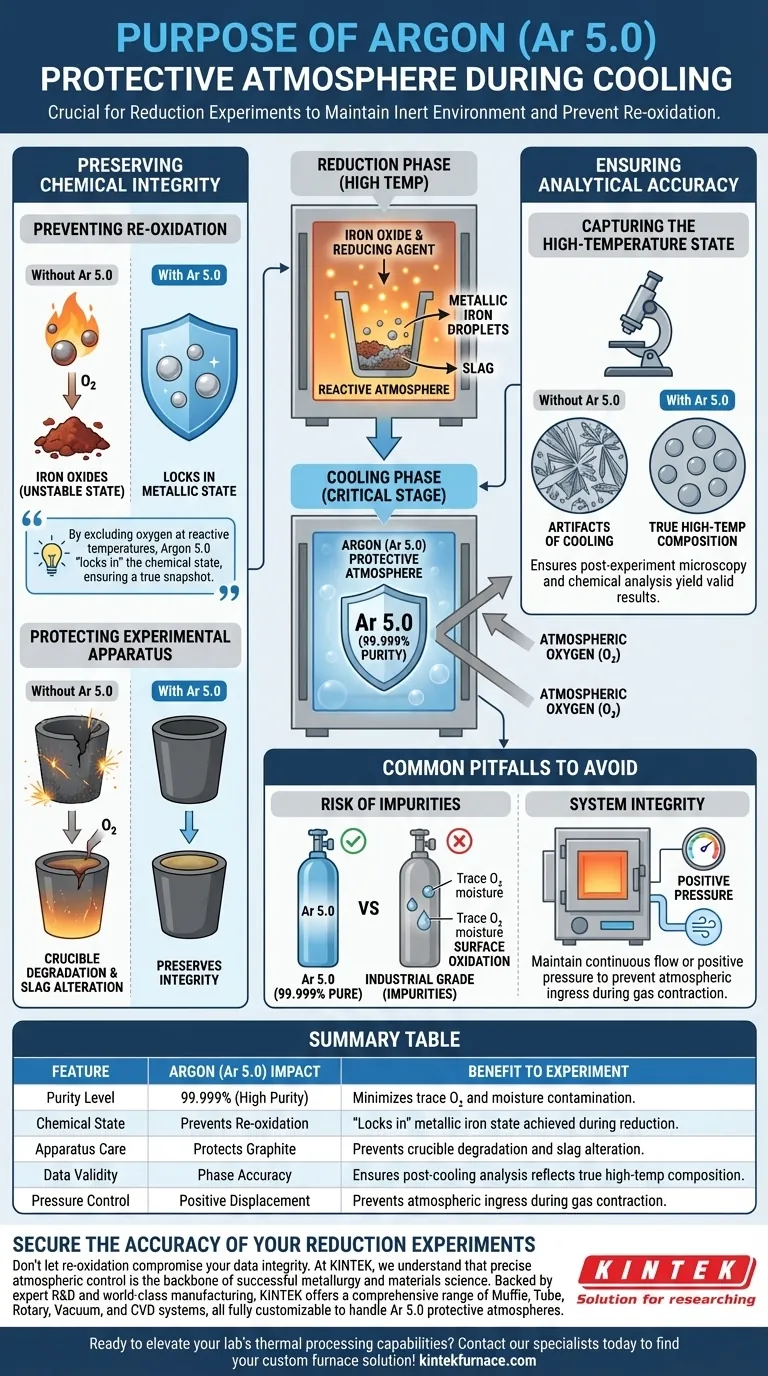

L'objectif principal de l'utilisation d'une atmosphère protectrice d'argon (Ar 5.0) pendant la phase de refroidissement est de maintenir un environnement strictement inerte qui crée une barrière contre l'oxygène atmosphérique. Cela empêche les gouttelettes de fer métallique nouvellement formées de se ré-oxyder, ce qui annulerait autrement la réduction chimique réalisée pendant l'expérience.

En excluant l'oxygène pendant que l'échantillon reste à des températures réactives, l'Argon 5.0 "verrouille" l'état chimique du matériau. Cela garantit que l'échantillon solide que vous analysez est un véritable instantané du processus de réduction à haute température, plutôt qu'un artefact des conditions de refroidissement.

Préservation de l'intégrité chimique

Pour comprendre la nécessité de l'Argon 5.0, il faut reconnaître que l'activité chimique ne s'arrête pas immédiatement lorsque les éléments chauffants sont éteints.

Prévention de la ré-oxydation

Pendant la phase de réduction, vous dépensez de l'énergie pour convertir les oxydes de fer en fer métallique. Ce nouvel état métallique est très instable en présence d'oxygène, surtout à haute température.

Sans atmosphère protectrice d'argon, l'oxygène atmosphérique réagirait agressivement avec les gouttelettes de métal chaudes. Cette réaction provoque la reversion du fer à un état d'oxyde, rendant vos données d'efficacité de réduction inexactes.

Protection de l'appareil expérimental

Les avantages d'une atmosphère inerte s'étendent au-delà de l'échantillon lui-même à l'équipement qui le contient.

Les creusets en graphite, couramment utilisés dans ces expériences, sont très sensibles à l'oxydation. S'ils sont exposés à l'air lorsqu'ils sont chauds, le graphite réagira avec l'oxygène et se dégradera rapidement.

De plus, la composition du laitier résiduel peut être modifiée par l'exposition à l'air. L'argon empêche ces réactions secondaires, préservant ainsi l'intégrité du récipient de confinement et de la chimie du laitier.

Assurer la précision analytique

L'objectif ultime d'une expérience de réduction est généralement d'analyser la composition des phases pour comprendre ce qui s'est passé aux températures maximales.

Capture de l'état à haute température

Vous avez besoin que vos échantillons solides représentent fidèlement la composition des phases telle qu'elle existait à la fin de l'étape à haute température.

Si l'échantillon réagit avec l'air pendant le refroidissement, de nouvelles phases chimiques peuvent se former qui n'existaient pas pendant l'expérience réelle. L'utilisation d'argon de haute pureté (99,999 %) élimine ces variables, garantissant que votre analyse microscopique et chimique post-expérience donne des résultats valides.

Pièges courants à éviter

Bien que l'utilisation de l'Argon 5.0 soit la norme pour des données de haute qualité, il existe des nuances opérationnelles qui peuvent en compromettre l'efficacité.

Le risque d'impuretés

Tout l'argon n'est pas créé égal. La désignation spécifique Ar 5.0 indique une pureté de 99,999 %.

L'utilisation d'argon de qualité inférieure (comme la qualité industrielle) peut introduire des traces d'oxygène ou d'humidité. Même ces petites impuretés peuvent suffire à provoquer une oxydation de surface sur les gouttelettes métalliques ou à altérer les phases de laitier sensibles, compromettant ainsi la précision de vos données.

Intégrité du système

Pomper de l'argon dans la chambre n'est efficace que si le système est scellé contre les infiltrations.

Un oubli courant est de ne pas maintenir une pression positive pendant le cycle de refroidissement. Lorsque le gaz à l'intérieur du four refroidit, il se contracte ; sans flux continu ou pression positive d'argon, le système peut aspirer de l'air extérieur, annulant l'atmosphère protectrice.

Faire le bon choix pour votre objectif

La décision d'utiliser de l'argon de haute pureté est en fin de compte une décision concernant la fidélité des données.

- Si votre objectif principal est une analyse de phase précise : Vous devez utiliser de l'Ar 5.0 pour éviter la ré-oxydation et garantir que la microstructure reflète l'état à haute température.

- Si votre objectif principal est la longévité de l'équipement : Maintenir le flux d'argon jusqu'à ce que le système soit bien en dessous des températures réactives est essentiel pour éviter la dégradation du creuset en graphite.

Une atmosphère protectrice de haute pureté n'est pas seulement une mesure de sécurité ; c'est une exigence fondamentale pour valider le succès de votre processus de réduction.

Tableau récapitulatif :

| Caractéristique | Impact de l'Argon (Ar 5.0) | Avantage pour l'expérience |

|---|---|---|

| Niveau de pureté | 99,999 % (Haute pureté) | Minimise la contamination par des traces d'oxygène et d'humidité. |

| État chimique | Empêche la ré-oxydation | "Verrouille" l'état du fer métallique obtenu lors de la réduction. |

| Entretien de l'appareil | Protège le graphite | Prévient la dégradation du creuset et la modification du laitier à haute température. |

| Validité des données | Précision des phases | Garantit que l'analyse post-refroidissement reflète la composition réelle à haute température. |

| Contrôle de la pression | Déplacement positif | Prévient l'entrée d'atmosphère pendant la contraction du gaz. |

Sécurisez la précision de vos expériences de réduction

Ne laissez pas la ré-oxydation compromettre l'intégrité de vos données. Chez KINTEK, nous comprenons que le contrôle précis de l'atmosphère est l'épine dorsale de la métallurgie et de la science des matériaux réussies.

Soutenus par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, ainsi que d'autres fours de laboratoire à haute température. Tous nos systèmes sont entièrement personnalisables pour gérer les atmosphères protectrices Ar 5.0, garantissant que vos processus de réduction de haute pureté restent non contaminés du début à la fin.

Prêt à améliorer les capacités de traitement thermique de votre laboratoire ? Contactez nos spécialistes dès aujourd'hui pour trouver votre solution de four personnalisée !

Guide Visuel

Références

- M. A. Levchenko, Olena Volkova. Reduction of Liquid Steelmaking Slag Using Hydrogen Gas as a Reductant. DOI: 10.3390/met15090984

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Pourquoi utiliser de l'azote et des débitmètres dans la pyrolyse des boues ? Assurer une qualité de biochar supérieure et une intégrité anaérobie

- Pourquoi le cuivre (Cu) est-il introduit comme fondant dans la croissance de cristaux uniques de AlN ? Améliorer la stabilité et le rendement de la source

- Quel est le rôle essentiel d'un incinérateur à température contrôlée dans la cendre de balle de riz ? Maîtrise de la silice amorphe

- Quels sont les avantages de l'utilisation d'une étuve de séchage sous vide pour le laitier de magnésium ? Préservation de l'intégrité de l'échantillon

- Quels sont les avantages de l'utilisation d'actionneurs électriques dans cette solution ? Atteindre la précision, la sécurité et l'efficacité dans l'automatisation

- Comment un four de laboratoire de haute précision garantit-il la performance des plaques de catalyseur à pérovskite d'halogénure à grande échelle ?

- Pourquoi un four de séchage à air pulsé est-il nécessaire pour les catalyseurs d'argile kaolinite imprégnés ? Obtenir une immobilisation uniforme des composants

- Quel est l'objectif de conception d'un réacteur thermique dans la pyrolyse llash ? Optimiser le rendement en bio-huile grâce à une ingénierie de précision