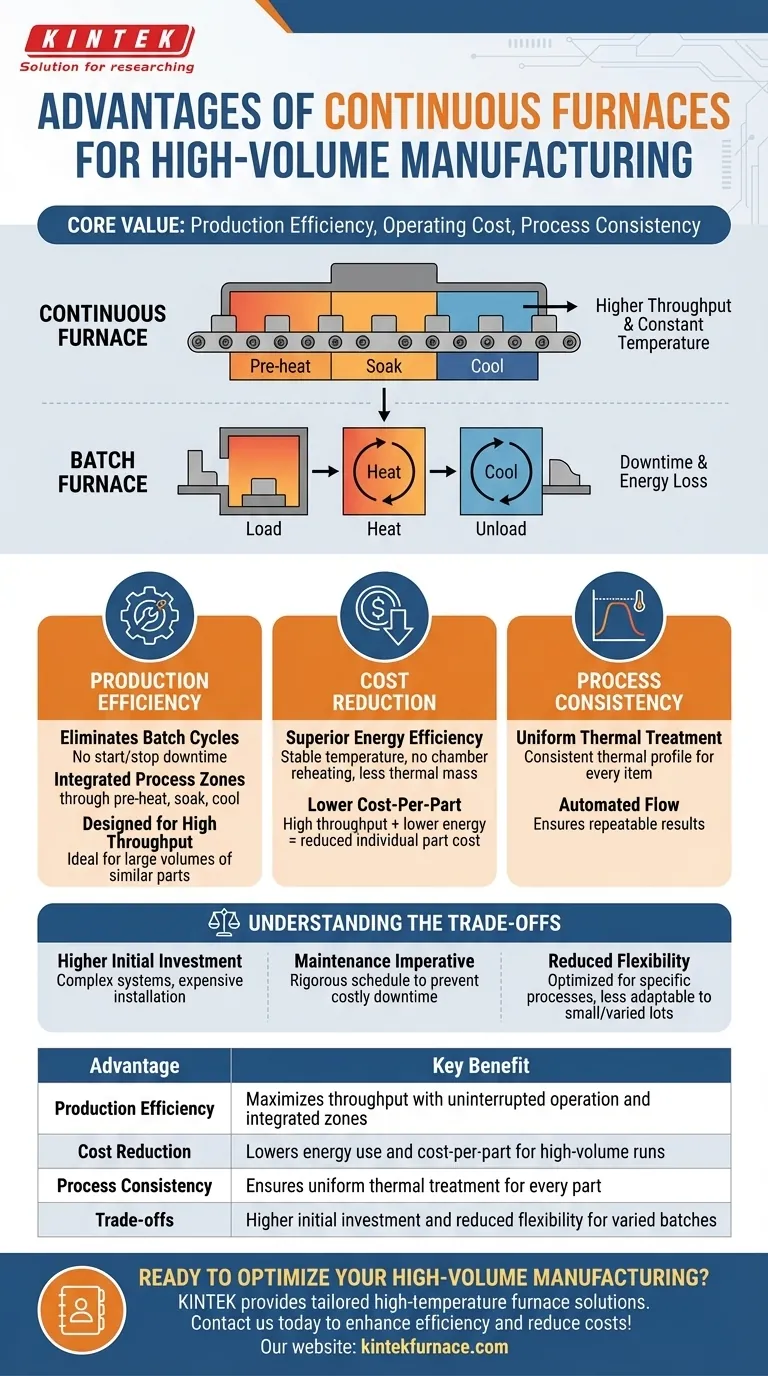

Au cœur de leurs fonctions, les fours continus offrent des avantages significatifs en termes d'efficacité de production, de coûts d'exploitation et de cohérence des processus pour la fabrication à grand volume. Contrairement aux fours discontinus qui chauffent et refroidissent par cycles, les fours continus maintiennent une température de fonctionnement constante et traitent les pièces dans un flux ininterrompu. Cette conception rationalise le processus de traitement thermique, ce qui se traduit par un débit plus élevé et une consommation d'énergie par pièce plus faible.

Le compromis fondamental est une question d'échelle. Alors que les fours continus nécessitent un investissement initial plus élevé et sont moins flexibles, ils réduisent considérablement le coût par pièce dans les environnements de fabrication répétitive à grand volume en optimisant l'utilisation de l'énergie et en maximisant le débit.

Le principal moteur : l'efficacité de la production

L'avantage le plus significatif d'un four continu est sa capacité à maximiser la production. Ceci est obtenu grâce à une philosophie de conception centrée sur un fonctionnement ininterrompu.

Élimination du cycle discontinu

Les fours continus fonctionnent sans interruption, traitant un flux constant de produits. Cela élimine les temps d'arrêt inhérents aux systèmes discontinus, où le four doit être chargé, chauffé, refroidi et déchargé pour chaque cycle.

Zones de processus intégrées

Ces fours sont souvent conçus avec plusieurs zones pour le préchauffage, le maintien en température et le refroidissement. Les pièces se déplacent automatiquement à travers chaque étape, ce qui réduit le temps total de traitement et assure un profil thermique constant pour chaque article.

Conçu pour un débit élevé

La combinaison du fonctionnement continu et des cycles de traitement rapides fait de ces fours la solution idéale pour la fabrication à grand volume. Ils sont conçus pour traiter une grande quantité de pièces similaires avec une efficacité maximale.

Un examen approfondi de la réduction des coûts

Au-delà de la vitesse, la conception d'un four continu se traduit directement par des coûts d'exploitation à long terme plus faibles dans la bonne application.

Efficacité énergétique supérieure

Un four continu maintient une température stable dans ses zones de chauffage, évitant la perte d'énergie massive liée au chauffage et au refroidissement répétés d'une chambre de four entière. De plus, ils ne nécessitent souvent pas de dispositifs lourds comme des paniers ou des étagères, ce qui réduit la masse thermique totale qui doit être chauffée avec chaque pièce.

Coût par pièce réduit

En combinant un débit élevé et une consommation d'énergie réduite, le coût opérationnel attribué à chaque pièce individuelle est considérablement réduit. Cela fait des fours continus un choix très rentable pour la production de masse.

Comprendre les compromis

Aucune technologie n'est une solution universelle. Les avantages d'un four continu s'accompagnent de limitations spécifiques qui le rendent inadapté à certaines opérations.

Investissement initial plus élevé

Les fours continus sont des systèmes complexes qui sont plus chers à acheter, à installer et à mettre en service que leurs homologues discontinus. Ce coût initial élevé est une considération primordiale.

L'impératif de maintenance

Pour assurer un fonctionnement fiable et continu et éviter des temps d'arrêt coûteux, ces fours nécessitent un programme d'entretien rigoureux et souvent plus fréquent. Leur complexité peut également rendre les réparations plus complexes.

Flexibilité réduite

Un four continu est généralement optimisé pour un processus et un type de pièce spécifiques. Il manque la flexibilité des fours discontinus pour traiter facilement de petits lots variés ou des changements fréquents dans les exigences de traitement.

Faire le bon choix pour votre opération

Le choix de la bonne technologie de four dépend entièrement de vos objectifs de production et de vos réalités opérationnelles.

- Si votre objectif principal est une production répétitive à grand volume : Un four continu offre le coût par pièce le plus bas et le débit le plus élevé, ce qui en fait l'investissement supérieur à long terme.

- Si votre objectif principal est de traiter des lots variés et de faible volume : Un four discontinu offre une flexibilité essentielle et un coût initial beaucoup plus faible, ce qui en fait le choix le plus pratique et le plus économique.

- Si votre objectif principal est la propreté du processus et la conformité environnementale : Un four à vide continu offre un environnement scellé et contrôlé qui empêche la contamination et répond aux normes réglementaires strictes.

En fin de compte, le choix du bon four est une décision stratégique qui a un impact direct sur votre efficacité opérationnelle et la qualité finale du produit.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Efficacité de la production | Maximise le débit avec un fonctionnement ininterrompu et des zones intégrées |

| Réduction des coûts | Réduit la consommation d'énergie et le coût par pièce pour les grandes séries |

| Cohérence du processus | Assure un traitement thermique uniforme pour chaque pièce |

| Compromis | Investissement initial plus élevé et flexibilité réduite pour les lots variés |

Prêt à optimiser votre fabrication à grand volume avec des solutions de fours avancées ? Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température sur mesure. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, à vide et sous atmosphère, et des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre efficacité et réduire vos coûts !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels autres domaines utilisent les fours tubulaires rotatifs ? Découvrez des solutions de chauffage polyvalentes pour de multiples industries

- Comment les fours à tubes rotatifs prennent-ils en charge la surveillance en temps réel et le traitement continu ? Améliorez l'efficacité grâce au flux continu et à l'observation en direct

- Quelles sont les applications courantes d'un four tubulaire rotatif ? Obtenez un chauffage uniforme pour les poudres et les granulés

- Comment caractérise-t-on la structure d'un four rotatif à tube ? Découvrez ses composants clés et ses avantages

- Quelles sont les caractéristiques clés d'un four rotatif ? Obtenez une uniformité et un contrôle supérieurs